Características de la producción de bloques de hormigón de madera con sus propias manos.

Arbolit se describe con entusiasmo en muchas publicaciones; los anunciantes no se cansan de atribuirle diversas ventajas. Pero incluso dejando de lado los trucos de marketing, está claro que este material merece un examen más detenido. Es bueno saber cómo hacerlo usted mismo.

Tipos y tamaños de bloques.

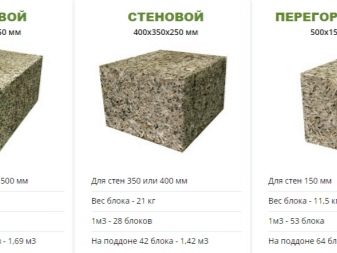

Los paneles de Arbolite se dividen en varios tipos:

- bloques de gran formato (destinados a mampostería de capitel de muros);

- productos huecos de varios tamaños;

- placas para reforzar el aislamiento térmico.

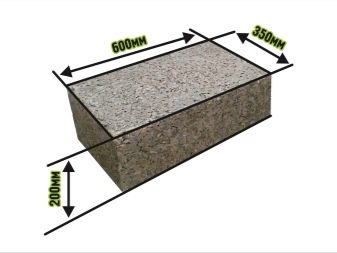

También El hormigón de madera se utiliza para hacer mezclas líquidas., con el que se vierten las estructuras de cerramiento. Pero la mayoría de las veces, en la práctica, la palabra "arbolit" se entiende como elementos de mampostería con o sin revestimiento. La mayoría de las veces, se fabrican bloques con un tamaño de 50x30x20 cm. Sin embargo, la nomenclatura se está expandiendo cada vez más y los fabricantes están dominando nuevas posiciones. Las características técnicas de los bloques producidos se proporcionan solo en ausencia total de impurezas.

Elementos con una densidad de 500 kg por 1 cu. m. y más se consideran tradicionalmente estructurales, menos densos, destinados al aislamiento térmico. Se pueden utilizar cuando la carga desde arriba es absorbida por otras partes de la estructura. Por lo general, la densidad se mide solo después de que el bloque haya perdido todo el exceso de humedad.

De hormigón de madera fundida con un peso específico de 300 kg por 1 cu. m.los muros también se pueden erigir, mientras que en términos de resistencia no son inferiores a las estructuras hechas de material más pesado.

Para construir portaaviones paredes de casas de un piso, cuya altura no exceda los 3 m, es necesario usar bloques de al menos categoría B 1.0... Si las estructuras son arriba, se requieren productos de Categoría 1.5 y más alto. Pero los edificios de dos y tres pisos deben construirse con hormigón de madera del grupo B 2.0 o B 2.5, respectivamente.

Según el GOST ruso, las estructuras de cerramiento de hormigón de madera en una zona climática templada deben tener un grosor de 38 cm.

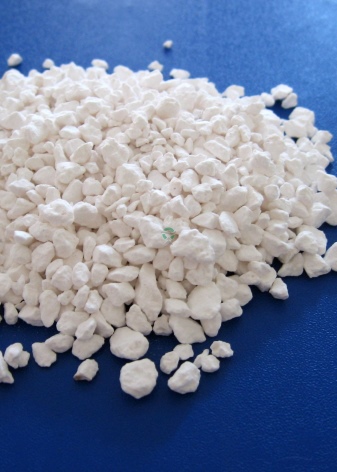

De hecho, generalmente las paredes de los edificios residenciales de bloques de 50x30x20 cm se colocan en una fila, estrictamente planas. Si es necesario formar un aislamiento térmico auxiliar, el llamado sistema de enlucido caliente está hecho de hormigón de madera... Se prepara añadiendo perlita y creando una capa de 1,5 a 2 cm.

Cuando las instalaciones no se calientan o se calientan de vez en cuando, use el método de mampostería en el borde. Los bloques de hormigón de madera con protección contra el calor tienen un coeficiente de absorción de agua de no más del 85%. Para elementos estructurales, el valor permitido es un 10% menor.

Es habitual dividir los bloques de hormigón de madera en tres categorías según la protección contra incendios:

- D1 (difícil de incendiarse);

- EN 1 (altamente inflamable);

- D1 (elementos de bajo humo).

La necesidad de producir hormigón de madera en casa se debe en gran parte al hecho de que los fabricantes existentes a menudo producen productos de baja calidad. Los problemas pueden estar asociados principalmente con resistencia insuficiente, resistencia débil a la transferencia de calor o violación de parámetros geométricos. Los bloques de cualquier tipo deben cubrirse con yeso.... Protege de forma fiable contra el viento. Solo los revestimientos de acabado capaces de "respirar" se combinan con el hormigón de madera..

Hay 6 marcas de bloques de hormigón de madera, que se distinguen por el nivel de resistencia a las heladas (de M5 a M50). El número después de la letra M muestra cuántos ciclos de transición a través de cero grados pueden transferir estos bloques.

La resistencia mínima a las heladas significa que los productos solo deben usarse para particiones internas.

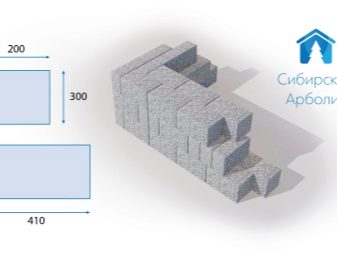

La mayoría de las veces, su tamaño es de 40x20x30 cm Dependiendo del dispositivo del sistema de ranura-peine, el área de la mampostería y la conductividad térmica de las paredes dependen.

Hablando sobre las dimensiones y características de los bloques de hormigón de madera de acuerdo con GOST, no se puede dejar de decir que regula estrictamente las desviaciones máximas de dimensiones. Entonces, la longitud de todas las nervaduras puede diferir de los indicadores declarados en no más de 0,5 cm... La mayor diferencia diagonal es de 1 cm. A la violación de la rectitud de los perfiles de cada superficie no debe ser superior a 0,3 cm... Cuanto más alta sea la estructura, menos costuras habrá durante la instalación y menor será la cantidad de costuras.

En algunos casos, los bloques con un tamaño de 60x30x20 cm son los más convenientes, se necesitan donde la longitud de las paredes es un múltiplo de 60 cm, lo que elimina la necesidad de cortar bloques.

A veces se encuentra la llamada "arbolita del norte", cuya longitud no supera los 41 cm. En algunas de las filas, al vendar, el ancho de la pared coincide con la longitud del bloque, y en la otra parte es la suma de los dos anchos y la costura que los separa.

Casi todos los fabricantes fabrican bloques deflectores. En la línea de cada empresa, el tamaño de dichos productos es el 50% del tamaño estándar. Ocasionalmente se encuentran construcciones de 50x37x20 cm, lo que permite erigir muros de exactamente 37 cm sin recurrir a vendar bloques o aplicar paneles.

En algunas regiones, pueden ocurrir tamaños completamente diferentes, esto debe especificarse adicionalmente. En caso de autoproducción, deben seleccionarse a su propia discreción.

Composición y proporciones de la mezcla.

Al preparar la producción de paneles de hormigón de madera, es necesario seleccionar cuidadosamente la composición de la mezcla y la relación entre sus partes. Los residuos del procesamiento de la madera actúan invariablemente como relleno. Pero como el hormigón de madera es un tipo de hormigón, contiene cemento.

Gracias a los componentes orgánicos, el material retiene perfectamente el calor y no permite el paso de sonidos extraños. Sin embargo, si se violan las proporciones básicas, se violarán estas cualidades.

Debe entenderse que solo se pueden utilizar algunos tipos de virutas para la producción de hormigón de madera. Ésta es su diferencia esencial con el aserrín de hormigón. Según el GOST actual, las dimensiones y las características geométricas de todas las fracciones del material están estrictamente reguladas.

Las astillas se fabrican triturando madera no comercializable. La longitud de las virutas varía de 1,5 a 4 cm, su ancho máximo es de 1 cm y el grosor no debe ser superior a 0,2 - 0,3 cm.

Como resultado de una investigación científica y práctica especial, se descubrió que las mejores astillas de madera:

- se asemeja a la forma de una aguja de sastre;

- tiene una longitud de hasta 2,5 cm;

- tiene una anchura de 0,5 a 1 y un grosor de 0,3 a 0,5 cm.

La razón es simple: la madera con diferentes proporciones absorbe la humedad de manera diferente. El cumplimiento de las dimensiones recomendadas por los investigadores permite compensar la diferencia.

Además del tamaño, las especies de madera deben seleccionarse cuidadosamente. El abeto y la haya funcionarán, pero el alerce no funcionará. Puedes usar madera de abedul y álamo temblón..

Independientemente de la raza elegida, es imperativo utilizar mezclas antisépticas.

Le permiten evitar la aparición de nidos de moho o daños a las materias primas por otros hongos patológicos.

En la producción de hormigón de madera, a veces se utilizan corteza y agujas, pero su participación máxima es del 10 y el 5%, respectivamente.

A veces también toman:

- fuego de lino y cáñamo;

- paja de arroz;

- tallos de algodón.

La mayor la longitud de dichos componentes es de un máximo de 4 cm, y el ancho no debe ser superior a 0,2 - 0,5 cm. Está prohibido remolcar y remolcar más del 5% de la masa. relleno usado. Si se usa lino, deberá remojarse en leche de lima durante 24-48 horas. Esto es mucho más práctico que una exposición al aire libre de 3 o 4 meses. Si no recurre a dicho procesamiento, el azúcar contenido en el lino destruirá el cemento.

En cuanto al cemento en sí, El cemento Portland se utiliza con mayor frecuencia para la producción de hormigón de madera.... Fue él quien comenzó a usarse para este propósito hace varias décadas. A veces, se agregan sustancias auxiliares al cemento Portland, que aumentan la resistencia a las heladas de las estructuras y mejoran sus otras características. Además, en algunos casos, se puede utilizar cemento resistente a los sulfatos. Resiste eficazmente los efectos de una serie de sustancias agresivas.

GOST requiere que solo se agregue cemento de grado M-300 y superior al concreto de madera termoaislante. Para los bloques estructurales, solo se utiliza cemento de una categoría no inferior a M-400. En cuanto a los aditivos auxiliares, su peso puede ser del 2 al 4% del peso total del cemento. El número de componentes introducidos está determinado por la marca de bloques de hormigón de madera. El cloruro de calcio y el sulfato de aluminio se consumen en un volumen no superior al 4%.

La misma es la cantidad limitante de una mezcla de cloruro de calcio con sulfato de sodio. También hay un par de combinaciones en las que el cloruro de aluminio se combina con sulfato de aluminio y cloruro de calcio. Estas dos composiciones se utilizan en una cantidad de hasta el 2% de la masa total del cemento colocado. En cualquier caso, la relación entre aditivos auxiliares es de 1: 1... Pero para que los componentes astringentes funcionen eficazmente, es necesario utilizar agua.

El GOST prescribe requisitos estrictos para la pureza del líquido utilizado. Sin embargo, en la producción real de hormigón de madera, a menudo toman cualquier agua que sea adecuada para las necesidades técnicas. El fraguado normal del cemento requiere calentar hasta +15 grados... Si la temperatura del agua desciende a 7-8 grados Celsius, las reacciones químicas son mucho más lentas. La proporción de los componentes se selecciona para proporcionar la resistencia y densidad necesarias del hormigón de madera.

Los productos Arbolite se pueden reforzar con mallas y varillas de acero. Lo principal es que cumplen con los estándares de la industria.

La norma requiere que los fabricantes prueben la mezcla preparada dos veces por turno o con más frecuencia para verificar el cumplimiento de los siguientes indicadores:

- densidad;

- facilidad de peinado;

- tendencia a la delaminación;

- el número y tamaño de los huecos que separan los granos.

Las pruebas se llevan a cabo en un laboratorio especial. Se realiza para cada lote de la mezcla a los 7 y 28 días después del endurecimiento. La resistencia a las heladas está necesariamente determinada tanto para las capas decorativas como para las de soporte.

Para averiguar la conductividad térmica, la miden en muestras seleccionadas de acuerdo con un algoritmo especial. La determinación del contenido de humedad se lleva a cabo en muestras tomadas de bloques de piedra terminados.

Equipo necesario

Solo en el caso de que se cumplan todos los requisitos de GOST, es posible lanzar una determinada marca de hormigón de madera a la producción. Pero para garantizar el estricto cumplimiento de los estándares y liberar la cantidad requerida de la mezcla, y luego bloquearla, solo ayuda el equipo especial. Las virutas se dividen en partes utilizando trituradoras industriales. Además, junto con otros componentes, ingresa al dispositivo que agita la solución.

También necesitará:

- aparatos para dosificar y formar bloques de hormigón de madera;

- mesa de vibración, que les dará las cualidades necesarias;

- dispositivos para secar chips y bloques cocidos;

- búnkeres donde se deposita arena y cemento;

- líneas de suministro de materias primas.

No debe utilizar dispositivos caseros si planea producir grandes lotes de hormigón de madera. No son lo suficientemente productivos porque la rentabilidad de la empresa cae.

Es útil considerar las características de cada tipo de equipo. Los dispositivos de corte de virutas tienen un tambor especial con "cuchillas" formadas con acero para herramientas de alta calidad. Adicionalmente, el tambor está equipado con martillos, que permiten automatizar el suministro de materia prima para su posterior triturado.

Para que la materia prima pueda pasar al interior, el tambor se perfora, se rodea de varios. Un tambor más grande (exterior) de la misma forma, que evita la dispersión de escombros.Por lo general, el dispositivo se monta en marcos con motores eléctricos trifásicos. Después de dividir, las virutas se transfieren a la secadora. Es la calidad de este dispositivo lo que más afecta la perfección del producto terminado..

El secador también se fabrica en forma de doble tambor, su diámetro es de aproximadamente 2 m, el tambor exterior está perforado, lo que permite el suministro de aire caliente. Se alimenta mediante una tubería de amianto o una manguera flexible ignífuga. La torsión del tambor interior permite que las virutas se muevan y evite que la materia prima se encienda. El secado de alta calidad podrá llevar 90 o 100 bloques a la condición deseada en 8 horas.... El valor exacto depende no solo de su potencia, sino también de las dimensiones de las estructuras procesadas.

El agitador es una gran cuba cilíndrica. Todas las materias primas necesarias se cargan desde el lateral y la composición mezclada sale por la parte inferior. Por lo general, los motores eléctricos y sus cajas de engranajes se encuentran en la parte superior del mezclador de mortero. Estos motores están equipados con conjuntos de cuchillas. La capacidad del tanque está determinada por la capacidad diaria de la línea. La producción en miniatura produce no más de 1000 diseños por turno de día, mientras que se utilizan cubas con una capacidad de 5 metros cúbicos. metro.

Producción tecnológica

Para preparar bloques de hormigón de madera para una casa privada con sus propias manos, debe usar 1 parte de virutas y 2 partes de aserrín (aunque en algunos casos se prefiere una proporción de 1: 1). Periódicamente, todo esto se seca adecuadamente. Se mantienen al aire libre durante 3 o 4 meses. La madera cortada periódicamente se trata con cal, se da vuelta. Por lo general, 1 metro cúbico. Las astillas m. consumen unos 200 litros de cal en una concentración del 15%.

La siguiente etapa de la fabricación de bloques de hormigón de madera en casa consiste en mezclar astillas de madera con:

- Cemento Portland;

- cal apagada;

- cloruro de potasio;

- vidrio líquido.

Lo mejor es hacer bloques de 25x25x50 cm de tamaño en casa.... Son estas dimensiones las que son óptimas para la construcción residencial e industrial.

La compactación del mortero requiere el uso de prensas vibratorias o apisonadores manuales. Si no se requiere una gran cantidad de piezas, se puede utilizar una máquina en miniatura. Las formas especiales ayudan a establecer el tamaño exacto del producto terminado.

Formar losas

Puede hacer un hormigón de madera monolítico vertiendo la mezcla preparada en esta forma manualmente. Si se agrega vidrio líquido, el producto terminado se endurecerá, pero al mismo tiempo aumentará su fragilidad. Es aconsejable amasar los componentes de forma secuencial y no todos juntos. Entonces hay menos peligro de que se formen grumos. Obtener una construcción liviana es muy simple: solo necesita colocar un bloque de madera en el molde.

Es necesario mantener la pieza de trabajo en forma durante al menos 24 horas.... Luego, el secado al aire comienza bajo un dosel. El tiempo de secado está determinado por la temperatura del aire y, si es muy bajo, a veces tarda 14 días. Y la hidratación posterior a 15 grados dura 10 días. En esta etapa, el bloque se mantiene debajo de la película.

Para que la placa de hormigón de madera dure más tiempo, no debe enfriarse a una temperatura negativa. El hormigón de madera se seca casi inevitablemente en un caluroso día de verano. Sin embargo, esto se puede evitar recurriendo a la pulverización periódica de agua. El método más seguro es procesarlo en condiciones totalmente controladas en una cámara de secado. Parámetros deseados: calentamiento hasta 40 grados con humedad del aire del 50 al 60%.

Para obtener información sobre cómo hacer bloques de hormigón de madera con sus propias manos, vea el siguiente video.

El comentario se envió con éxito.