Todo sobre mortero de chamota

Mortero de arcilla refractaria: qué es, cuál es su composición y características: las respuestas a estas preguntas son bien conocidas por los fabricantes de estufas profesionales, pero los aficionados deben familiarizarse mejor con este tipo de materiales de mampostería. A la venta puede encontrar mezclas secas con la designación MSh-28 y MSh-29, MSh-36 y otras marcas, cuyas características corresponden completamente a las tareas establecidas para la composición refractaria. Para comprender por qué se necesita el mortero de arcilla refractaria y cómo usarlo, las instrucciones detalladas para el uso de este material ayudarán.

Lo que es

El mortero de arcilla refractaria pertenece a la categoría de morteros para usos especiales utilizados en el negocio de los hornos. La composición se distingue por altas propiedades refractarias, tolera mejor un aumento de temperatura y contacto con fuego abierto que los morteros de cemento y arena. Incluye solo 2 ingredientes principales: polvo de chamota y arcilla blanca (caolín), mezclados en cierta proporción. El tono de la mezcla seca es marrón, con una fracción de inclusiones grises, el tamaño de las fracciones no supera los 20 mm.

El propósito principal de este producto - Realización de mampostería con ladrillos refractarios de arcilla refractaria. Su estructura es similar a la de la propia mezcla. Esto le permite lograr una mayor adherencia, elimina el agrietamiento y la deformación de la mampostería. Una característica distintiva del mortero de chamota es el proceso de endurecimiento: no se congela, sino que se sinteriza con ladrillo después de la exposición térmica. La composición está empaquetada en paquetes de diferentes tamaños; en la vida cotidiana, las opciones de 25 y 50 kg a 1,2 toneladas son las más demandadas.

Las principales características del mortero de arcilla refractaria son las siguientes:

- resistencia al calor - 1700-2000 grados Celsius;

- encogimiento por ignición - 1.3-3%;

- humedad - hasta 4,3%;

- consumo por 1 m3 de mampostería - 100 kg.

Los morteros refractarios de arcilla refractaria son fáciles de usar. Las soluciones a partir de ellos se preparan a base de agua, determinando sus proporciones en función de las condiciones de mampostería especificadas, los requisitos para su contracción y resistencia.

La composición del mortero de arcilla refractaria es similar a la de un ladrillo del mismo material. Esto determina no solo su resistencia al calor, sino también otras características.

El material es completamente seguro para el medio ambiente, no tóxico cuando se calienta.

¿Qué es diferente de la arcilla refractaria?

Las diferencias entre la arcilla de chamota y el mortero son significativas, pero es difícil decir qué material es el mejor para sus tareas. La composición específica es de gran importancia aquí. El mortero de arcilla refractaria también contiene arcilla, pero es una mezcla preparada con agregados ya incluidos. Esto le permite proceder inmediatamente a trabajar con la solución, diluyéndola con agua en las proporciones deseadas.

Arcilla refractaria - un producto semiacabado que requiere aditivos. Además, en términos del grado de resistencia al fuego, es notablemente inferior a las mezclas preparadas.

El mortero tiene sus propias características: debe usarse solo en conjunto con ladrillos de arcilla refractaria, de lo contrario, la diferencia en la densidad del material durante la contracción provocará el agrietamiento de la mampostería.

Calificación

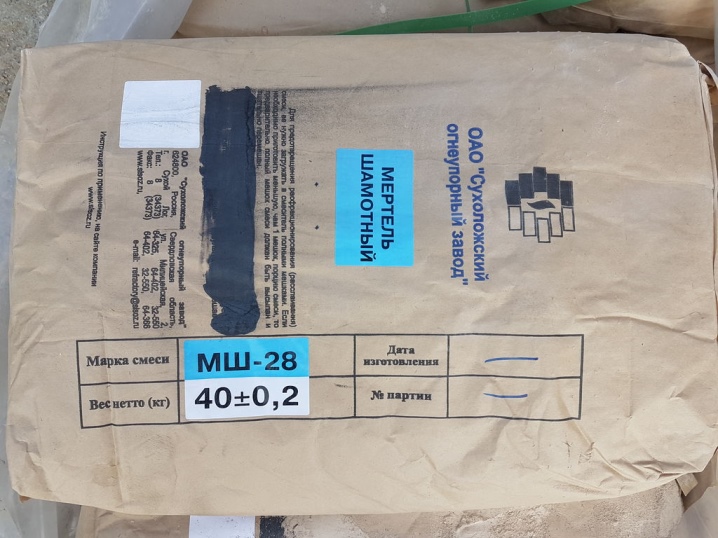

El mortero de arcilla refractaria está marcado con letras y números. La mezcla se designa con las letras "MSh". Los números indican el porcentaje de los componentes. Sobre la base de partículas de aluminosilicato refractario, se producen morteros plastificados con otras marcas.

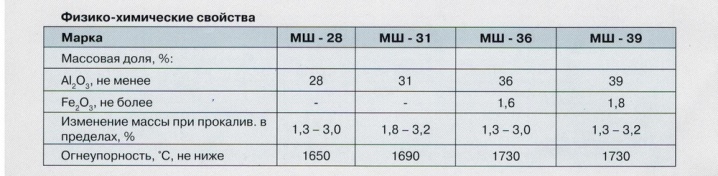

Cuanto mayor sea el número especificado, mejor será la resistencia al calor de la composición terminada. El óxido de aluminio (Al2O3) proporciona a la mezcla las características de rendimiento especificadas. Los siguientes grados de mortero de arcilla refractaria están estandarizados por las normas:

- MSh-28. Una mezcla con un contenido de alúmina del 28%. Se utiliza para colocar cámaras de combustión para estufas domésticas, chimeneas.

- MSh-31. La cantidad de Al2O3 aquí no supera el 31%. La composición también está enfocada a temperaturas no demasiado altas, se usa principalmente en la vida cotidiana.

- MSh-32. La marca no está estandarizada por los requisitos de GOST 6237-2015, se fabrica de acuerdo con TU.

- MSh-35. Mortero de arcilla refractaria a base de bauxita. El óxido de aluminio está contenido en un 35% en volumen. No hay inclusiones de lignosulfatos y carbonato de sodio, como en otras marcas.

- MSh-36. La composición más común y popular. Combina una resistencia al fuego superior a 1630 grados con un contenido medio de alúmina. Tiene la fracción de masa más baja de humedad: menos del 3%, tamaño de la fracción: 0,5 mm.

- MSh-39. Mortero de arcilla refractaria con refractariedad superior a 1710 grados. Contiene 39% de óxido de aluminio.

- MSh-42. No estandarizado por los requisitos de GOST. Se utiliza en hornos donde la temperatura de combustión alcanza los 2000 grados centígrados.

En algunas marcas de mortero de arcilla refractaria, se permite la presencia de óxido de hierro en la composición. Puede estar contenido en mezclas MSh-36, MSh-39 en una cantidad no superior al 2,5%. Los tamaños de las fracciones también están normalizados. Entonces, la marca MSh-28 se considera la más grande, los gránulos alcanzan los 2 mm en un volumen del 100%, mientras que en las opciones con mayor refractariedad, el tamaño de grano no supera 1 mm.

Instrucciones de uso

Se puede amasar una solución de mortero de arcilla refractaria a base de agua corriente. Para hornos industriales, la mezcla se elabora con aditivos o líquidos especiales. La consistencia óptima debe parecerse a la crema agria líquida. La mezcla se realiza de forma manual o mecánica.

Es bastante sencillo preparar correctamente el mortero de arcilla refractaria.

Es importante lograr un estado tal de la solución que permanezca flexible y elástico al mismo tiempo.

La composición no debe deslaminarse ni perder humedad hasta que no se una al ladrillo. En promedio, la preparación de una solución para el horno requiere de 20 a 50 kg de polvo seco.

La consistencia puede variar. Las proporciones son las siguientes:

- Para mampostería con una costura de 3-4 mm, se prepara una solución espesa a partir de 20 kg de mortero de chamota y 8,5 litros de agua. La mezcla resulta ser similar a una masa o crema agria viscosa.

- Para una costura de 2-3 mm, se necesita un mortero semi-grueso. El volumen de agua para la misma cantidad de polvo se incrementa a 11,8 litros.

- Para las costuras más delgadas, el mortero se amasa muy delgado. Por 20 kg de polvo, hay hasta 13,5 litros de líquido.

Puedes elegir cualquier método de cocción. Las soluciones espesas son más fáciles de mezclar a mano. Los mezcladores de construcción ayudan a dar homogeneidad a los líquidos, asegurando una conexión uniforme de todos los componentes.

Dado que el mortero seco produce polvo fuerte, se recomienda utilizar una máscara protectora o un respirador durante el trabajo.

Es importante saber que primero se vierte materia seca en el recipiente. Es mejor medir el volumen de inmediato para no tener que agregar nada durante el proceso de amasado. El agua se vierte en porciones, es mejor tomar agua blanda y purificada para excluir posibles reacciones químicas entre sustancias. La mezcla terminada debe ser homogénea, sin grumos y otras inclusiones, suficientemente elástica. La solución preparada se mantiene durante aproximadamente 30 minutos, luego se evalúa la consistencia resultante, si es necesario, se diluye nuevamente con agua.

En algunos casos, el mortero de arcilla refractaria se utiliza sin tratamiento térmico adicional. En esta versión, se incluye metilcelulosa en la composición, lo que asegura el endurecimiento natural de la composición al aire libre. La arena de chamota también puede actuar como componente, lo que permite excluir el agrietamiento de las costuras de mampostería. Está estrictamente prohibido utilizar un aglutinante de cemento en formulaciones a base de arcilla.

La solución para el endurecimiento en frío de la mezcla se prepara de la misma manera. Una paleta ayuda a comprobar la consistencia correcta. Si, cuando se desplaza hacia un lado, la solución se rompe, no es lo suficientemente elástica, es necesario agregar líquido. El deslizamiento de la mezcla es un signo de exceso de agua, se recomienda aumentar el volumen del espesante.

Características de mampostería

El mortero prefabricado solo se puede colocar sobre una superficie que haya sido previamente libre de rastros de viejas mezclas de mampostería, otros contaminantes y rastros de depósitos de cal. Es inaceptable usar tales composiciones en combinación con ladrillos huecos, bloques de construcción de silicato. Antes de colocar el mortero de arcilla refractaria, el ladrillo se humedece completamente.

Si no se hace esto, el aglutinante se evaporará más rápido, reduciendo la fuerza de la unión.

El orden de colocación tiene las siguientes características:

- La caja de fuego se forma en filas, de acuerdo con un esquema previamente preparado. De antemano, vale la pena realizar una instalación de prueba sin una solución. El trabajo siempre comienza desde la esquina.

- Se requiere llana y juntas.

- El rejuntado debe realizarse a lo largo de toda la profundidad, sin que se formen huecos. La elección de su espesor depende de la temperatura de combustión. Cuanto más alto sea, más fina debe ser la costura.

- El exceso de solución que sobresale en la superficie se elimina inmediatamente. Si esto no se hace, será bastante difícil limpiar la superficie en el futuro.

- La lechada se realiza con un paño húmedo o un cepillo de cerdas. Es importante que todas las partes internas de los canales, cámaras de combustión y otros elementos sean lo más suaves posible.

Al finalizar los trabajos de albañilería y alisado, los ladrillos de arcilla refractaria se dejan secar en condiciones naturales con mortero de mortero.

Como secar

El secado del mortero de arcilla refractaria se realiza mediante encendido repetido del horno. Bajo acción térmica, los ladrillos y el mortero de arcilla refractaria se sinterizan, formando uniones fuertes y estables. En este caso, el primer encendido se puede realizar no antes de las 24 horas posteriores a la finalización del tendido. Después de eso, el secado se lleva a cabo durante 3-7 días, con una pequeña cantidad de combustible, la duración depende del tamaño del horno. El encendido se realiza al menos 2 veces al día.

Durante el primer encendido, se coloca la cantidad de madera, correspondiente al tiempo de combustión de aproximadamente 60 minutos. Si es necesario, el fuego se apoya adicionalmente agregando materiales. Con cada tiempo subsiguiente, los volúmenes de combustible quemado se incrementan, logrando la evaporación gradual de la humedad de los ladrillos y juntas de mampostería.

Un requisito previo para un secado de alta calidad es mantener la puerta y las válvulas abiertas, para que el vapor se escape sin caer en forma de condensado cuando el horno se enfríe.

Un mortero completamente seco cambia de color y se endurece. Es importante prestar atención a la calidad de la mampostería. No debe agrietarse, deformarse con la correcta preparación de la solución. Si no hay defectos, la estufa se puede calentar como de costumbre.

Cómo colocar correctamente ladrillos de arcilla refractaria con un mortero, puede aprender del siguiente video.

El comentario se envió con éxito.