Proporciones concretas para la base: reglas de automezcla.

La parte principal de cualquier edificio o estructura es la base. Después de todo, todos quieren que su estructura, ya sea una casa o un garaje, sirva el mayor tiempo posible, haciendo frente a las tareas establecidas. Por lo tanto, la tarea principal es construir una base sólida y de alta calidad. Las características de esta unidad consisten no solo en un cálculo preciso, una colocación competente, sino también en hormigón de alta calidad. Si el concreto está hecho con sus propias manos, entonces necesita saber en qué proporción mezclar los componentes que afectan en gran medida el resultado final.

Peculiaridades

No es del todo correcto llamar líquido al hormigón. El hormigón es una piedra formada por componentes. El nombre oficial es mortero de hormigón. Si hablamos más abiertamente sobre el cemento, entonces es un aglutinante que mantiene juntos todos los componentes constituyentes, que se convierten en un solo todo después de asentarse. La principal propiedad del hormigón es un alto nivel de higroscopicidad. Por ello, debe entregarse poco antes de que se fabrique el mortero.

Componentes

Hay varios componentes en la composición del hormigón.

- Cemento. Es la base de la solución.

- Agua. Es un reactivo necesario.

- Arena. Un espesante que hace que la solución sea viscosa. La densidad de la solución también depende de su cantidad.

- Agregar. Puede haber tanto grava de grano fino como astillas de ladrillo. También hay opciones con marcadores de posición más grandes. Esto afecta la resistencia del hormigón y sus propiedades portantes (grado).

La mezcla de arena M 500, elaborada según ASG, debe mezclarse bien durante el amasado para que la consistencia sea espesa. Una mesa especial ayudará a amasar correctamente.

Puntos de vista

Existen los siguientes tipos de cemento, según la composición.

- Cemento Portland (ordinario). Diseñado para uso normal. Tolera perfectamente los efectos tanto de la humedad como de las bajas temperaturas. Se utiliza principalmente para la construcción de cimientos en edificios ordinarios, con mayor frecuencia en edificios residenciales individuales.

- Cemento Portland de escoria. Resistencia a la humedad mucho mayor que la anterior. Lo mismo se aplica a la fuerza. Se endurece mucho más lentamente de lo habitual. El campo de aplicación principal son las zonas con mucha humedad, con un clima normal y heladas muy raras.

- Cemento Portland puzolánico. CONEl cemento más resistente a la humedad, pero tiene la resistencia habitual. Diseñado para estructuras de fundición que no están diseñadas para cargas pesadas. A menudo, se trata de estructuras submarinas.

- Una clase especial de cementos es de fraguado rápido. Esto se debe a los componentes químicos especiales que permiten que esta solución se endurezca el doble de rápido de lo habitual, en 14 días. Las condiciones climáticas para esta solución no son críticas.

Casi cualquier agua es adecuada, incluso del grifo, lo principal es que no es rica en sales. Al entrar en una reacción química con el agua, el cemento seco se convierte en el propio mortero.

La arena no debe contener arcilla u otras impurezas, el valor permitido es de hasta un 5%. La granularidad de la arena debe estar en la región de 1.2 - 2.5 mm de cada grano, el más fino no será adecuado para el futuro concreto.

La mejor arena para los cimientos se considera arena de río, pero lavada y tamizada. Esto se debe a su constante lavado con agua dulce, lo que tiene un efecto positivo en la composición de arcilla y sal.El relleno para la producción manual de hormigón es a menudo piedra triturada, cuya fracción de grano se encuentra entre 15 y 20 mm.

Pero es importante recordar que el tamaño de los granos debe ser aproximadamente el mismo en la masa total, sin una preponderancia obvia de la piedra triturada grande sobre la pequeña. Esto es necesario para reducir la cantidad de huecos dentro del hormigón, reduciendo así el consumo de cemento. Tampoco debe contener impurezas de arcilla, escombros.

Marcado de hormigón

El grado de hormigón se designa con la letra "M" y un valor numérico, que denota la resistencia a la compresión del hormigón, en kg / cm2. Esta densidad al alcanzar el fraguado del hormigón, que, según SNiP, es de 28 días. Esto no se aplica a cementos y hormigones de fraguado rápido. Es un error creer que el hormigón no tiene un grado inferior a M100; el hormigón M50 se utiliza para verter estructuras pequeñas, a menudo con grava fina.

La línea de hormigón comienza en M15 y termina en M1000. El hormigón hasta M200 se utiliza principalmente en estructuras no portantes, auxiliares o decorativas. Para los cimientos, generalmente se usan M200 o M300, para construcciones de gran altura: M350.

El grado mínimo de cemento es M100. El grado máximo de cemento es M500, pero el hormigón es M1000. El hormigón de esta marca es super pesado, prácticamente no se utiliza debido a su alto precio y condiciones específicas.

Una de las aplicaciones más importantes es la extinción del incendio del cuarto reactor de la central nuclear de Chernobyl en 1986. El relleno fueron lingotes de plomo, que se vertieron por separado del hormigón. Y también se hicieron refugios antiaéreos de hormigón de esta marca, donde el espesor de la pared alcanzó los 5-7 metros.

Desde la liquidación del accidente de Chernobyl, se ha utilizado en Rusia y la CEI solo una vez: durante la construcción del cosmódromo de Vostochny.

¿Como calcular?

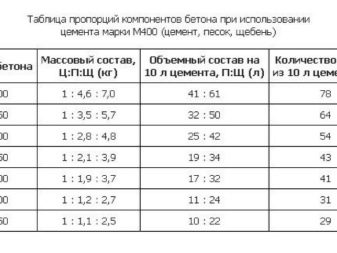

Depende de los componentes bien elegidos, así como de sus proporciones, qué tan confiable y duradera terminará la estructura, ya sea una base o una pared. Si tomamos la proporción calculada que se usa en la planta, entonces puede resultar una mezcla no del todo de alta calidad debido al hecho de que los componentes se usan allí, originales y probados en el tiempo. En fábrica, la fórmula es la siguiente: cemento (1), arena (2), piedra triturada u otro agregado (4), agua (0.5).

Al construir con hormigón hecho a mano, es mejor seguir la misma tecnología, pero con pequeños ajustes. Para obtener M100: cemento (1), arena (4), piedra triturada u otro agregado (6), agua (0,5).

Pero para una comprensión más clara del problema, damos como ejemplo cálculos para un cubo: cemento 205 kg, arena 770 kg, piedra triturada 1200 kg, agua - 180 litros. Pero a menudo no hay balanzas a mano, especialmente aquellas que pueden calcular grandes pesos, por lo que es más fácil usar medios improvisados, por ejemplo, un cubo. Necesitará un cubo de 10 litros, preferiblemente galvanizado. La mejor opción para la cimentación sería el hormigón de la marca M250. Sus proporciones son: cemento (1 balde), arena (2 baldes), grava (3,5 baldes), agua (medio balde).

Recetas

Los edificios y estructuras de poca altura (hasta tres pisos) requieren una buena base. Por supuesto, depende tanto de la ubicación territorial como de la carga constructiva venidera. Dado que las cimentaciones con vertido de hormigón son de cinta, se puede suponer que esta se aplicará en el carril central y no en áreas propensas a terremotos, ya que el uso de dichas cimentaciones está prohibido en dichas áreas.

En el caso de que la presión por centímetro de la base de la parrilla sea superior a 400 kg, se selecciona un grado de concreto de al menos M350 con las proporciones de cemento (1), arena (1), grava (2.5), agua. (0,5).

Si se desconocen los parámetros de la carga futura, y el cliente tampoco tiene idea de esto, es mejor ir a lo seguro y hacer un concreto más pesado M450 con las proporciones: cemento (1), arena (1), piedra triturada u otro relleno (2), agua (0,5) ... Tales cimientos son mucho más costosos que sus contrapartes menos fuertes al menos tres o cuatro veces, a juzgar por el M200, por lo que también vale la pena realizar un cálculo económico y la viabilidad de verter concreto más pesado.

Pero si va a usar el M100, entonces debe abandonar esta empresa, a menos que, por supuesto, sea una cabaña de verano o una estructura pequeña.

Hacer hormigón con tus propias manos.

La herramienta principal para preparar hormigón es una hormigonera, así como una pala y un balde. Y también necesitas varios cubos y una carretilla (camilla). Pero si no hay una hormigonera, puede preparar una solución con medios improvisados. Para hacer esto, necesitas algún tipo de caja de madera, un baño de plástico, aunque servirá una de metal. Además, dos palas, un par de baldes. Eso sí, es recomendable llevar carretilla. El resto de herramientas incluyen pisón, nivel, cinta métrica y metro, y no te olvides de las reglas.

Aparte solo un balde y una pala para el cemento, no deben mojarse. Aunque puedes usar un cuchillo de pintura normal, haz una incisión en la bolsa y vierte el cemento directamente en el recipiente. Para arena y grava, también reservaremos un juego de palas y baldes, que no deben entrar en contacto con el cemento. Después de la preparación, puede comenzar a hacer cemento, midiendo cuidadosamente la cantidad requerida con baldes.

Después de recibir el mortero de cemento, es necesario agregar piedra triturada y arena, y luego mezclar bien hasta que aparezca una capa homogénea. La forma más fácil de mezclar es excavando debajo del mortero y haciendo movimientos verticales después de la parte superior, por así decirlo, para "dividir" la solución.

Esto permite amasar casi todos los componentes, levantando desde abajo lo que no reacciona bien. Luego haga una "pirámide" de ángulos arbitrarios, formas y haga una depresión en el centro de la mitad del espesor de la mezcla seca. Después de eso, agregue la cantidad requerida de agua y comience a mezclar exactamente de la misma manera que una solución seca. Después de completar la mezcla y disolución del agua, repita el procedimiento con la "pirámide". Y así sucesivamente hasta que toda la solución esté saturada de agua y se convierta en hormigón. La vida útil de dicho hormigón es de aproximadamente dos horas, por lo tanto, inmediatamente después de la preparación, es necesario trabajar con él.

Consejo

Para una mezcla adecuada, puede utilizar los consejos de profesionales.

- Si la solución es demasiado espesa, se puede diluir con un poco de agua para que la estructura de la mezcla sea homogénea. No sea celoso con la agitación rápida, la agitación normal es suficiente.

- Cuando se trabaja con tiempo húmedo o lluvia, así como en los casos en que la arena está mojada, se deben reducir las proporciones de agua.

- El fraguado inicial del hormigón tiene lugar después de 12 horas. Endurecimiento primario a los 7 días desde el momento del vertido. Después de 14 días, el concreto gana dos tercios de su resistencia y después de 28 días está listo para trabajos u operaciones posteriores. Se refiere a condiciones climáticas favorables que no afectan estructuralmente al hormigón.

- El trabajo de hormigón fuera de las instalaciones se realiza solo durante la temporada, es decir, a temperaturas superiores a cero, ya que entonces se produce una reacción química adecuada sin demora y es exactamente lo que se requiere. Si el concreto se amasa y se vierte en escarcha, entonces se forman partículas de hielo en el interior, lo cual es muy malo, porque toman la mayor parte de la resistencia del concreto, destruyéndolo debido a las cavidades, y la reparación y restauración de los cimientos es una empresa muy costosa. .

Por supuesto, con el desarrollo de la tecnología, han aparecido aditivos especiales para la solución, que hacen posible operar esta misma solución, haciendo estructuras que son adecuadas para casi cualquier área. Además de la resistencia a las heladas, puede agregar propiedades de resistencia adicional a la humedad y permeabilidad al agua. Esto tiene un efecto positivo en las propiedades de la estructura futura, lo que le permite construir casas donde anteriormente solo se usaba concreto pesado y costoso.

Para obtener información sobre cómo mezclar el concreto correctamente, vea el siguiente video.

El comentario se envió con éxito.