Todo sobre la perforación horizontal

La perforación horizontal es uno de los tipos de pozos. La tecnología se ha generalizado en la industria de la construcción, la industria del petróleo y el gas, así como cuando se trabaja en condiciones de hacinamiento urbano. Consideremos con más detalle cuál es la esencia del método y qué etapas son las principales para este tipo de perforación.

¿Lo que es?

La perforación direccional horizontal (HDD) es un tipo de perforación sin zanjas que ayuda a preservar la superficie del paisaje (por ejemplo, calzada, elementos de jardinería, etc.). Esta técnica apareció en los años 60 del siglo pasado y es popular en la actualidad. La técnica permite reducir los costos de perforación, o más bien, la restauración del paisaje después de este proceso.

En promedio, el costo del trabajo se reduce de 2 a 4 veces.

Características tecnológicas

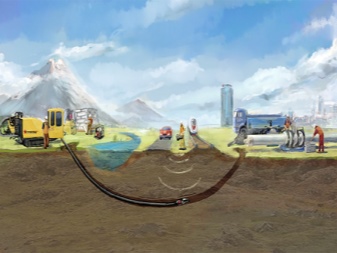

En palabras simples, entonces el principio del método se reduce a la creación de 2 perforaciones en el suelo (pozos) y un "pasaje" subterráneo entre ellos mediante un tendido de tubería inclinado horizontalmente. Esta tecnología también se utiliza en los casos en que es imposible cavar una zanja (por ejemplo, en objetos históricamente valiosos). La técnica implica la implementación de trabajos preparatorios (análisis de suelo, preparación de 2 sitios - en los puntos de entrada y salida de la zanja), la formación de un pozo piloto y su posterior expansión de acuerdo con el diámetro de la tubería. En la etapa final del trabajo, las tuberías y / o cables se introducen en las zanjas resultantes.

Con HDD, se pueden colocar tuberías de plástico y acero en la zanja. El primero se puede fijar en ángulo, mientras que el segundo solo se puede fijar a lo largo de un camino recto. Esto permite el uso de tuberías de polipropileno en zanjas debajo de cuerpos de agua.

La perforación horizontal es eficaz para resolver las siguientes tareas:

- tendido de cables eléctricos, gas y tuberías a objetos;

- obtención de pozos para la producción de petróleo y otros minerales;

- renovación de comunicaciones que han sufrido desgaste;

- la formación de carreteras subterráneas.

Además de estos ahorros, esta técnica de perforación tiene otras ventajas:

- mínima destrucción de la superficie terrestre (solo se realizan 2 pinchazos);

- reducción del tiempo de trabajo en un 30%;

- reducción del número de trabajadores en la brigada (se requieren 3-5 personas);

- movilidad de los equipos, es fácil de instalar y transportar;

- la capacidad de realizar trabajos en cualquier territorio (centros históricos, en el territorio del paso de líneas de alta tensión) y suelos;

- la capacidad de preservar el suelo sin dañar sus capas fértiles;

- la implementación del trabajo no requiere un cambio en el ritmo habitual: movimiento superpuesto, etc .;

- no daña el medio ambiente.

Los beneficios descritos contribuyen a la popularidad y la adopción generalizada del método HDD. Sin embargo, también tiene desventajas.

- Con el uso de instalaciones estándar para perforación profunda, es posible colocar tuberías con una longitud de no más de 350-400 metros. Si necesita colocar una tubería más larga, debe hacer uniones.

- Si es necesario instalar tuberías más largas bajo tierra o pasarlas a grandes profundidades, el método sin zanja será demasiado costoso.

Equipo

Para realizar HDD se utilizan máquinas y herramientas que pueden perforar las capas superiores del suelo y profundizar.Según el volumen de trabajo y el tipo de suelo, estos pueden ser perforadoras de roca especiales, perforadoras de motor o perforadoras. Las 2 primeras opciones se suelen utilizar para uso personal, mientras que las perforadoras se utilizan en objetos grandes, suelos fuertes y duros.

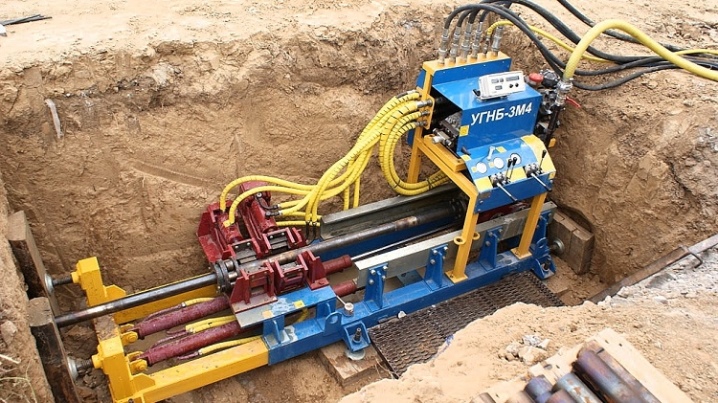

Carros

Una máquina de perforación o plataforma HDD es un tipo de equipo industrial que opera con un motor diesel. Los principales elementos funcionales de la máquina son una estación hidráulica, un carro, un panel de control. Este último permite al operador controlar el funcionamiento y el movimiento de la máquina y parece un panel de control especial. La creación de una zanja en sí es posible gracias a un taladro. Durante la rotación, el taladro se calienta, lo que está plagado de fallas rápidas. Esto se puede evitar enfriando regularmente la parte metálica con agua. Para esto, se usa una manguera de suministro de agua, otro elemento de la máquina perforadora.

El equipo de perforación se clasifica según el límite de fuerza de tracción (medido en toneladas), la longitud máxima de perforación y el diámetro del pozo. Con base en estos parámetros, se calcula la potencia del taladro. Un análogo más compacto de una plataforma de perforación es un taladro motorizado. Su finalidad principal es la realización de pequeños movimientos de tierra. Sin embargo, la parte de perforación del proceso de perforación en algunos casos se realiza con bastante facilidad y rapidez con un taladro motorizado. Dado que el taladro motorizado funciona como equipo de barrena, a menudo se le llama máquina de barrena de presión. Este equipo incluye un taladro, varilla y motor.

La perforación con un taladro motorizado es posible incluso para una sola persona, los dispositivos difieren en el tipo de potencia y se dividen en profesionales y para uso privado.

Sistemas de localización

Un sistema de este tipo es necesario para controlar con precisión la trayectoria del cabezal de perforación y su salida en el lugar de la segunda perforación. Es una sonda unida a la cabeza de perforación. Los trabajadores controlan la ubicación de la sonda mediante localizadores.

El uso de un sistema de localización evita que el cabezal de perforación choque con obstáculos naturales, por ejemplo, depósitos de suelos densos, aguas subterráneas, piedras.

Herramientas de apoyo

Este tipo de herramientas se hace necesario en la etapa de perforar el suelo. Varillas usadas, herramientas de tornillo roscado, expansores, bombas. La elección de una herramienta específica está determinada por el tipo de suelo y las etapas de trabajo. Las herramientas auxiliares también incluyen abrazaderas y adaptadores, cuya tarea principal es ayudar a obtener una tubería de la longitud requerida. Los expansores se utilizan para obtener un canal del diámetro requerido. El agua se suministra a la instalación mediante un sistema de bombeo. Los generadores garantizan el funcionamiento ininterrumpido del equipo y el sistema de iluminación permite perforar incluso en la oscuridad.

Las herramientas auxiliares o los consumibles incluyen grasa de cobre y grafito. Se utiliza para lubricar las articulaciones de las barras de perforación. La perforación horizontal implica necesariamente el uso de bentonita, cuya calidad afecta en gran medida la velocidad de trabajo, la confiabilidad de la zanja y la seguridad ambiental. La bentonita es una composición multicomponente a base de aluminosilicato, caracterizada por una mayor dispersión y propiedades hidrofílicas. El resto de los ingredientes de la solución y su concentración se seleccionan sobre la base del análisis del suelo. El propósito de usar bentonita es fortalecer las paredes de la zanja, para evitar que se desprenda el suelo.

Además, la solución evita la adherencia de la tierra al equipo y enfría los elementos rotativos.

Descripción paso a paso del proceso

El disco duro se lleva a cabo en varias etapas, y el esquema general de trabajo se ve así:

- preparación de documentos del proyecto, que reflejan todos los cálculos necesarios;

- coordinación del proyecto con el propietario del sitio (si es un territorio privado) y autoridades (si se trata de realizar trabajos en instalaciones municipales);

- excavación de pozos: uno al inicio del trabajo, el segundo en el punto de salida de la tubería;

- colocación del equipo necesario mediante plataformas de perforación;

- finalización del trabajo: relleno de los pozos, si es necesario - restauración del paisaje en el sitio de los pozos.

Antes de perforar un agujero en el suelo, se debe tener cuidado de preparar el paisaje. Para instalar el equipo de perforación universal, necesitará un área plana de 10x15 metros, se encuentra directamente sobre el lugar de la perforación de entrada. Puede hacerlo usted mismo o con un equipo especial. Asegúrese de que haya desvíos a este sitio. Después de eso, se lleva a cabo la entrega e instalación de equipos de perforación.

Además de la máquina HDD, se requerirá equipo para la preparación de lechada de bentonita. Se utiliza para fortalecer las paredes de la zanja y eliminar la tierra del canal. La instalación para lechada de bentonita se coloca a una distancia de 10 metros de la perforadora. Se crean pequeñas hendiduras en las proximidades de los puntos de perforación previstos en caso de exceso de mortero.

La etapa de preparación también implica la instalación y verificación de comunicaciones por radio entre los trabajadores de la brigada, análisis de suelos. Con base en este análisis, se selecciona una u otra ruta para la perforación. El área de perforación debe protegerse con cinta de advertencia amarilla. Luego se instalan el equipo de perforación y la barra piloto. Se fija en el punto donde la cabeza de perforación entra al suelo.

Un paso importante es asegurar las herramientas con anclajes para evitar el desplazamiento durante el disco duro.

Una vez completada la etapa preparatoria, puede proceder directamente a la perforación. Primero, se forma un pozo piloto con una sección transversal de 10 cm. Luego se vuelve a depurar el equipo y se ajusta la inclinación del cabezal de perforación, debe tener un ángulo de inclinación de 10-20 grados con respecto a la línea del horizonte. Un pozo piloto es una perforación de entrenamiento, sin cuya formación la perforación sin zanja es inaceptable. En este momento, se verifica el funcionamiento y la capacidad de servicio de los sistemas y se evalúan las características del movimiento de la perforadora.

En la etapa de formación de un orificio piloto, es necesario ajustar la herramienta para el ángulo de inclinación del suelo y también verificar la posición del cabezal de perforación en relación con la línea del paisaje. Por si acaso, se forman curvas en los hoyos. Serán útiles si se encuentran aguas subterráneas o líquidos de bentonita en grandes volúmenes. Esto último evitará el colapso de la zanja y el frenado de la sembradora por adherencia del suelo a la misma, sobrecalentamiento del equipo.

Al prepararse, es importante hacer cálculos precisos para no dañar las tuberías colocadas anteriormente. La distancia mínima de las tuberías debe ser de 10 metros. Luego comienza el proceso del taladro pasando una trayectoria determinada, y cada 3 metros es necesario controlar y corregir la dirección de la herramienta. Cuando el taladro alcanza la profundidad requerida, comienza a moverse horizontalmente o en una ligera pendiente; así es como se coloca una zanja de la longitud requerida. Una vez que el taladro ha pasado la longitud requerida, se dirige hacia la salida. Naturalmente, el punto del segundo pozo se calcula de antemano y, en este punto, el sitio se prepara preliminarmente.

El último paso es quitar la herramienta original del suelo y expandir el orificio con un escariador o una llanta. Se instala en lugar del taladro y le permite aumentar el diámetro del canal piloto. Durante el movimiento del expansor, se proporciona control y, si es necesario, corrección de la trayectoria del movimiento de la herramienta cada 3 metros.

Rimmer se mueve a lo largo de una trayectoria opuesta a la dirección del taladro, es decir, desde el segundo pinchazo al primero. Dependiendo del diámetro requerido de la zanja, el escariador puede atravesarlo varias veces. El diámetro del canal depende del diámetro de las tuberías; en promedio, debe ser un 25% más ancho que el diámetro de las tuberías que se colocan. Si hablamos de tuberías termoaislantes, entonces el ancho del diámetro del canal debe ser un 50% mayor que el diámetro de las tuberías.

Si se obtiene una gran presión del suelo en el canal y existe una mayor probabilidad de que se desmorone, se produce una distribución uniforme de bentonita. Una vez que se endurece, no solo se excluye el riesgo de desmoronamiento, sino también el hundimiento del suelo. Para facilitar la entrada y el paso de la herramienta a través del suelo, se utiliza un fluido de perforación suavizante especial. Con el método HDD, se presta gran atención al riesgo de desprendimiento de suelo. A este respecto, la resistencia de la conexión de la tubería se controla adicionalmente para que no se rompa bajo el peso del suelo desmoronado.

Una vez que la zanja horizontal está lista, comienzan a instalar tuberías en ella. Para hacer esto, se le unen soportes y giratorios, con la ayuda de los cuales será posible apretar la tubería en el canal. Se adjunta una cabeza al comienzo de la tubería, para la cual el eslabón giratorio ya estará fijo. Las tuberías también se unen a través del pivote, mientras que el equipo de perforación en sí está apagado. Para unirse, recurren al uso de adaptadores especiales.

Para pozos de pequeño tamaño y extracción de tuberías de plástico de pequeño diámetro, se utiliza la fuerza de la máquina perforadora. Después de colocar la tubería en una zanja horizontal, el proceso de HDD se considera completo.

Ámbito de aplicación

HDN es adecuado para colocar tubos de protección por los que pasan cables telefónicos, de fibra óptica y de alimentación; para la instalación de una tubería dentro de la cual se mueven las aguas pluviales y de alcantarillado, así como el agua potable. Finalmente, las tuberías de agua y oleoductos y gasoductos también se pueden instalar utilizando el método HDN.

La técnica también se utiliza en aquellos casos en los que es necesario reducir el presupuesto de reparaciones o reducir el número de trabajadores. La disminución de los costos financieros se debe a la ausencia de la necesidad de restaurar el paisaje después de la perforación, así como a la máxima automatización del proceso. La optimización del tamaño del equipo de trabajo se hace posible debido al hecho de que los trabajadores solo son necesarios para operar la máquina.

La técnica es efectiva al instalar tuberías en suelos arenosos, arcillosos y arcillosos. El uso de la tecnología descrita está justificado si la trinchera discurre por debajo de carreteras, en áreas históricamente valiosas o bajo el agua. En este último caso, la punción de entrada se realiza por la desembocadura del río.

La perforación sin zanja es efectiva no solo en áreas urbanas densas y centros históricos, sino también en una casa privada, ya que le permite preservar plantaciones y edificios. Como regla general, los sistemas de suministro de agua y alcantarillado se colocan en propiedad privada de esta manera.

Vea el siguiente video para ver cómo funciona la perforación direccional horizontal.

El comentario se envió con éxito.