Mortero cemento-cal: proporciones y características de las marcas.

Durante las últimas décadas, el uso de mezclas de cemento y cal en la construcción y el acabado se ha mantenido al mismo nivel. Pero esto no se debe a la falta de nuevos materiales y tecnologías, sino solo porque esta composición cumple con todos los requisitos modernos para los materiales de construcción. El mortero de cemento y cal sigue siendo relevante y solicitado.

Ventajas principales

El mortero de cemento y cal es un material plástico duradero que es excelente como aglutinante para la construcción y para trabajos de acabado.

- Se puede utilizar como mortero de albañilería o como material de enlucido. En forma de mezcla de mampostería, conecta de manera confiable bloques o ladrillos utilizados en la construcción. Como yeso, se puede utilizar para trabajos de acabado de interiores y exteriores.

- Es excelente para la fundición de suelos monolíticos por sus características. La cal, que forma parte de la solución, aumenta el período de su endurecimiento. Un aumento en el tiempo de fraguado y la viscosidad de la composición le permiten evitar la formación de grietas y ayudan a distribuir la masilla de manera más uniforme sobre la superficie.

Habilidad penetrante

El mortero de cemento con cal tiene un alto grado de adherencia a la superficie. Es capaz de rellenar fácilmente pequeñas grietas y depresiones, lo que aumenta la fuerza de adhesión a cualquier material sobre el que se aplique.

Esta solución se caracteriza por un alto grado de adherencia, por lo que se puede utilizar incluso cuando se trabaja con madera. El enlucido de las tejas (caja de madera) se hace con esa solución.

Las características mejoradas de resistencia, elasticidad y resistencia a la humedad permiten utilizar la mezcla para cualquier trabajo de acabado. en interiores, incluso con mucha humedad, ya que la humedad y la precipitación no destruyen el revestimiento terminado. La solución se puede utilizar, por ejemplo, para trabajos de acabado en baños, fachadas o cimientos, incluso en la parte de la misma donde colinda directamente con la zona ciega y, por tanto, está expuesta a la humedad.

Especificaciones

La composición de tal solución incluye necesariamente cemento, arena, cal apagada y agua. Vale la pena prestar atención al hecho de que es necesario agregar cal apagada. De lo contrario, la reacción de enfriamiento comenzará en la propia solución cuando se agregue agua, y las burbujas, que ya se forman dentro de la solución, provocarán el agrietamiento de la superficie enlucida. Este proceso de formación de burbujas conducirá a un deterioro en la calidad de la solución y a la fragilidad después de que se seque.

Debido a la cal que forma parte del material, no se desarrollan bacterias y hongos patógenos en él, además, la cal evita que entren roedores y diversas plagas al hogar.

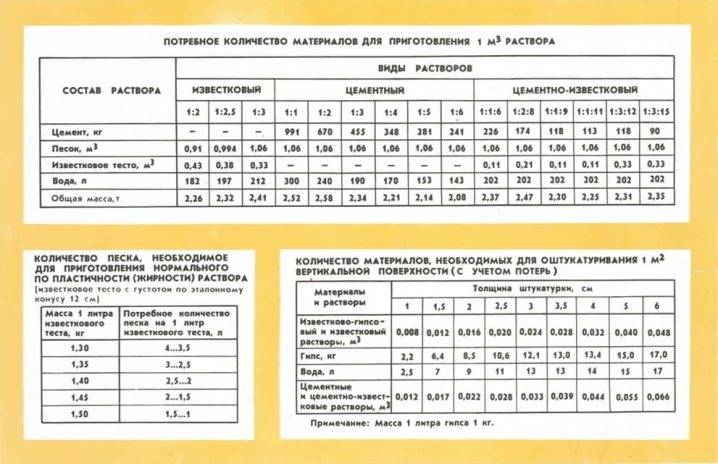

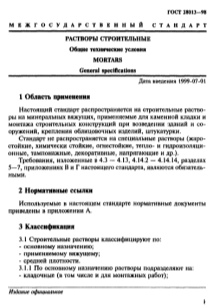

Las mezclas de construcción, su composición y propiedades están reguladas por varios GOST. Esto es necesario para la estandarización y regulación de los códigos de construcción. GOST 28013-98 es el principal acto legal reglamentario que rige los requisitos técnicos para los morteros y materiales incluidos en la composición.

Este estándar también incluye las características de los indicadores de calidad, las reglas de aceptación y las condiciones para el transporte de soluciones listas para usar.Contiene las características cualitativas y cuantitativas de los morteros de albañilería, materiales para enlucido y para trabajos de interior, utilizados en diversas condiciones operativas.

Propiedades

Las principales propiedades de los morteros de cemento y cal:

- movilidad;

- la capacidad de la solución para retener agua debe ser del 90%;

- la delaminación de la mezcla preparada debe ser de hasta el 10%;

- temperatura de aplicación hasta 0 grados;

- densidad media;

- humedad (este parámetro se usa solo para mezclas de mortero seco).

La composición de la mezcla se selecciona en función del tipo de material sobre el que se aplicará y de las condiciones para el funcionamiento posterior del revestimiento terminado.

Existe el contenido de grasa de la mezcla terminada. El contenido de grasa depende de la cantidad de astringente incluida en la composición.

Los morteros de cemento y cal se dividen en tres categorías de contenido de grasa.

- Normal - estas son soluciones con tal plasticidad, que es la más universalmente adecuada para su uso en diversas condiciones. En soluciones con tal contenido de grasa, no se produce contracción y, como resultado, el agrietamiento del revestimiento terminado.

- Muy delgado Son morteros con mínima contracción. Son ideales para trabajos de alicatado.

- Graso - Se trata de mezclas con un alto grado de plasticidad, lo que se debe a la gran cantidad de aglutinantes incluidos en la composición. Este material se utiliza mejor para trabajos de albañilería.

La categoría de grasa se puede ajustar agregando componentes a la composición que pueden cambiar la plasticidad de la solución. Por ejemplo, la arena porosa reduce el contenido de grasa, mientras que la cal, por el contrario, puede aumentarlo.

Por lo tanto, puede ajustar fácilmente la plasticidad de la solución terminada y ajustar sus propiedades para condiciones operativas específicas.

Densidad y grados

Los componentes que componen el mortero de cemento-cal tienen un efecto directo sobre su densidad. Además, la proporción de estos componentes tiene un efecto importante.

Como resultado, se pueden distinguir soluciones de los siguientes tipos:

- baja densidad o ligera - hasta 1500 kg / m³;

- alta densidad o pesado - desde 1500 kg / m³.

Además, de acuerdo con la proporción de componentes, las soluciones se dividen en grados de M4 a M200 de acuerdo con GOST 28013-98. Por ejemplo, los morteros de las marcas M100 y M75 son los más adecuados para mampostería. Se caracterizan por altos niveles de resistencia a la humedad y fuerza. Los componentes que componen estos materiales son más homogéneos, ya que, a diferencia de hormigones de calidades similares, no incluyen piedra triturada.

El mortero confeccionado de grado 100 o grado 75 es adecuado para la construcción de instalaciones civiles e industriales. Para preparar soluciones de estas marcas, es necesario mezclar cemento, cal y arena en cierta proporción. Entonces, para el mortero M100 cuando se usa cemento grado 500, las proporciones serán 1: 0.5: 5.5. Y para la solución M75 que usa una marca similar de cemento, las proporciones ya serán diferentes: 1: 0.8: 7.

Para trabajos de enlucido, los morteros M50 y M25 son muy populares. Tienen ventajas tan innegables como el bajo precio y la facilidad de preparación.

Las soluciones de grado 50 y grado 25 se pueden utilizar con una humedad interior superior al 75%. Esto les permite ser utilizados en la construcción de baños y otros locales donde persiste una alta humedad durante mucho tiempo. Además, la cal incluida en la composición evita la formación de cualquier tipo de hongo en la superficie enlucida, lo que, por supuesto, es la ventaja de tal recubrimiento.

Diversidad

Las mezclas de yeso se pueden dividir en varios tipos.

- Básico - se utilizan para la nivelación inicial y aproximada de la superficie y el sellado de grandes defectos y agujeros;

- Decorativo - tales opciones pueden contener aditivos decorativos como pigmentos para colorear, mica triturada para crear un efecto brillante, aditivos plastificantes e hidrófobos;

- Especial - se utilizan para mejorar las propiedades técnicas de la sala tratada, pueden servir para tareas a prueba de humedad, insonorizadas y termoaislantes.

¿Mezcla seca o composición de bricolaje?

La ventaja indiscutible de este material es su costo. Es significativamente más económico que un mortero de cemento y arena con una aplicación similar. El beneficio se debe al consumo económico cuando se aplica a varias superficies en comparación con el análogo. El mortero de arena es menos plástico debido a la fracción de arena dispersa y a la ausencia de plastificante. Tiene menos adherencia y se esparce peor en la superficie.

El mortero de cemento y cal se puede comprar como una mezcla seca. de varios fabricantes, o puede hacerlo usted mismo. Ahora hay una amplia selección de fabricantes de mezclas listas para usar con sus propias características y áreas de aplicación.

Debes prestar especial atención al etiquetado del empaque para encontrar la mezcla óptima adecuada para el tipo de trabajo que necesitas.

Para usar dicha mezcla, agregue agua de acuerdo con las instrucciones del paquete, mezcle bien para obtener una textura uniforme. Para estos fines, puede usar un mezclador de construcción o, a la antigua, amasar la composición con una paleta y una pala.

En el caso de que decida hacer la mezcla usted mismo, esto no es difícil de hacer. Basta con comprar todos los ingredientes necesarios (cemento, cal, arena) y mezclarlos en la proporción de la marca adecuada que desees conseguir.

Al hacer un mortero de cemento-cal, es necesario agregar cal apagada, pero si solo tiene cal viva disponible, puede extinguirla usted mismo.

Método de apagado de la cal

Este procedimiento debe realizarse respetando las precauciones de seguridad, utilizando guantes, gafas y mascarilla.

- En un recipiente de metal en el que planea apagar la cal, colocan cal viva y agua en una proporción de 1: 1, en ese orden.

- Una vez finalizada la ebullición de la mezcla, que se acompaña de una violenta reacción de enfriamiento, se debe agregar más agua para que cubra completamente el material.

- El contenido del recipiente se mezcla y se tapa con una tapa.

- El recipiente de cal debe dejarse solo durante 14 días. El proceso de elaboración de la cal apagada no es tan laborioso como largo.

Depende de usted tomar una decisión a favor de comprar una mezcla preparada o preparar una solución con sus propias manos. Pero al tomar esta o aquella decisión, es mejor sopesar los pros y los contras de tal acto de antemano, porque los fabricantes han hecho la mayor parte del trabajo y usted solo tendrá que sellar la solución.

Vea las sutilezas de preparar una solución en el siguiente video.

El comentario se envió con éxito.