Cemento: tipos y características de producción.

El cemento es indispensable para los trabajos de construcción. Es literalmente un elemento básico para muchos tipos de reparaciones. Es capaz de asumir la función de otros materiales, mientras que es difícil encontrar una alternativa digna al cemento. Este material se vuelve universal por los tipos y características de la producción de mezclas de cemento, pensados en términos de la composición de los componentes.

¿Lo que es?

El cemento es una mezcla de piedra caliza con la adición de minerales y sustancias sintéticas, que se denominan plastificantes, que ha pasado repetidamente por una trituradora y un procedimiento de cocción a temperaturas superiores a los 1500 grados. Son necesarios para aumentar la resistencia y también ralentizar el proceso de pérdida de humedad de la lechada.

Una mezcla de minerales a menudo se confunde con otro material de construcción: el hormigón.

Hay una diferencia fundamental entre ellos en varios puntos:

- El cemento se diferencia del hormigón en que ya se puede utilizar para trabajos de reparación añadiendo agua. Las mezclas de hormigón constan de 4 componentes, uno de los cuales es cemento.

- En las mezclas cementosas no hay componentes de una fracción gruesa, y se agregan arena, piedra triturada, grava, arcilla expandida al concreto.

- Debido a la ausencia de rellenos grandes, el cemento fragua más rápido y se convierte en una junta monolítica bajo cualquier condición.

- Varias aplicaciones. Aunque ambos materiales se utilizan en la construcción, tienen diferentes propósitos. Los cimientos y los elementos de las estructuras portantes se forman a partir de hormigón. El cemento suele actuar como material de mampostería y nivelación.

- Las características técnicas y la composición están reguladas por diferentes GOST.

Fabricación y envasado

La producción y envasado de cemento es un proceso largo que requiere equipos y control de alta tecnología. Su origen se encuentra en las canteras de piedra caliza. Se utilizan dos tipos de piedra caliza. El primero se encuentra cerca de la superficie, a una profundidad de varias decenas de centímetros. Se trata de la llamada piedra caliza de "segunda clase", pero ya contiene hierro, óxido de aluminio, silicio y otros minerales. Otorgan propiedades únicas a las mezclas de cemento.

La segunda capa se encuentra a una profundidad de varios metros. Es más limpio, casi libre de otros minerales (con la excepción del carbonato de calcio) y se considera de primera categoría.

Ambos tipos se utilizan en la producción, tanto puros como combinados. en diferentes proporciones entre sí y componentes adicionales. La relación entre la sustancia de primera clase y la de segunda clase, así como el tipo y la cantidad de aditivos, determinan la marca y el costo del cemento. La roca caliza en su estado natural es un monolito sólido. Se rompe en pequeños fragmentos con explosivos, se colocan en capas de piedra caliza en la cantera y luego se recogen mediante cargadores. El tamaño de los fragmentos puede ser de diferentes tamaños, desde pequeños guijarros hasta un bloque de construcción completo. De esta forma, van a las plantas de cemento.

En la planta, las materias primas van en primer lugar a la “trituradora primaria”. En él, se trituran grandes fragmentos del tamaño de una pelota de tenis. En el proceso de trituración de grandes fragmentos, el agua ingresa a la trituradora para que el polvo no se eleve y, junto con él, no se pierda la masa de piedra caliza. Las piedras trituradas se transportan a través de un transportador a una trituradora secundaria. En él hay un "triturado" de la roca en fragmentos del tamaño de una piedra triturada. El primer y segundo grado se trituran por separado.

Luego se forma una mezcla cruda para cemento de diferentes grados. Después de mezclar, los "montones" terminados se envían al molino de rodillos. En el proceso de trituración de piedra caliza, se utilizan aditivos: magnesio en polvo, silicio y óxido de aluminio, si están contenidos en la roca caliza en cantidades insuficientes. El molino muele la roca hasta convertirla en harina de piedra. Esta comida de piedra pasa luego al precalentador. En menos de un minuto, se calienta de 80 grados Celsius a 800.

Este procedimiento es necesario para que todos los componentes de la composición se muevan y adquieran la capacidad de solidificarse en un monolito sólido cuando se combinan con agua y entran en contacto con el aire.

Los componentes innecesarios están separados en el calentador., la cal sigue siendo apta para la construcción. Ella va hacia la cámara de combustión cilíndrica. La parte inferior de la cámara de combustión se calienta hasta 1700 grados. La masa dentro del horno se funde en pequeñas bolas de "vidrio" llamadas clinkers. Al salir del horno, se enfrían rápidamente con un flujo de aire frío a 70-80 grados. Rápido es la clave. Si se enfría lentamente, la mezcla es de mala calidad. Esta es la materia prima para un cemento de calidad.

Las "bolas de vidrio" enfriadas pasan por la última etapa de procesamiento: la trituración final. De hecho, se trata de la trituración de clinkers duros entre bolas de acero de diferentes diámetros, de las cuales hay alrededor de una tonelada y media en una trituradora. Al moler clínker, se agrega yeso grumoso a la harina de piedra. Ralentiza el proceso de endurecimiento de la lechada. La mezcla de polvo que sale de la trituradora es cemento. Algunos fabricantes le agregan plastificantes para aumentar la resistencia.

La mezcla de polvo terminada pasa por el procedimiento de envasado. Para ello, se utilizan máquinas especializadas con dosificador.

Las bolsas de cemento rara vez tienen un volumen pequeño de 10 a 15 kg. Por lo general, el peso mínimo es de 25 kilogramos y el más pesado es de 50 kg. Las bolsas de 50 kilogramos se llaman slimbegs. A veces hay volúmenes no estándar de 30, 35, 42, 46 kg. La bolsa de embalaje consta de varias capas (2 a 5) de papel artesanal. También son comunes los contenedores de embalaje para la construcción a escala industrial: big bags. Se trata de recipientes blandos hechos de polipropileno o nailon de alta resistencia con o sin nervaduras y forros de refuerzo. El peso del cemento en big bags es de 300 a 3000 kg.

Las bolsas grandes tienen una serie de ventajas sobre los envases convencionales:

- la compra al por mayor de cemento reduce el precio de 1 kg de la mezcla;

- los contenedores blandos tienen eslingas para cargar;

- Son resistentes, reutilizables y reciclables;

- la carcasa de polipropileno prolonga la vida útil, ya que protege el cemento de los efectos negativos del entorno externo;

- Los contenedores se pueden completar con revestimientos para resistencia al calor, antiestático, impermeable, protección UV.

Variedades

La definición de "sustancia en polvo gris" no es del todo correcta para el cemento. También viene en un color diferente. El color le es dado por varios aditivos que afectan sus características técnicas y colores. Además de las tonalidades, el material también difiere en otros criterios. La clasificación se realiza de acuerdo con la composición del componente, el propósito, el aspecto del polvo y la solución y el país de origen.

En términos de composición y propiedades, se pueden distinguir:

- Mezclas resistentes a los sulfatos. Se obtienen triturando clínker, pero sin añadir componentes minerales. Además, en la fabricación de dicho cemento, el 90-92% de los aluminatos de calcio se eliminan de la composición. Se añaden al hormigón cuando se necesita una sustancia que se distribuirá uniformemente en los poros del hormigón sin provocar resistencias internas.

- Cemento Portland. Por el contrario, se le introduce una gran cantidad de minerales en polvo. El resultado es una capa duradera de endurecimiento rápido. La fuerza de la capa se normaliza no solo para la sustancia "madurada" en la cuarta semana, sino también en el tercer día.Esto contribuye a que el cemento, al endurecerse, adquiere mayor fuerza y resistencia al daño. No se agrieta y resiste diversos golpes y cargas mecánicas. Dichas mezclas se agregan a la composición del hormigón en la fabricación de estructuras de hormigón armado. También se utilizan en la construcción de viviendas.

- Con aditivos PAD. Estos incluyen sustancias sintéticas y plastificantes, cuya cantidad puede alcanzar las tres décimas partes de la masa total. Son necesarios para la absorción de la arena de cemento, es decir, envuelven cada grano de cemento con una película que no permite que la sustancia se adhiera entre sí. Como resultado, tanto el propio mortero de cemento como su conexión con el hormigón adquieren elasticidad y son más fáciles de colocar, nivelados sobre la superficie de trabajo.

- Hidrosulfoaluminato. Este cemento de secado rápido a menudo se denomina expandible debido a su capacidad para expandirse en volumen durante el proceso de "fraguado". Esto sucede debido al hecho de que se agregan sulfatoaluminatos de calcio a la mezcla seca, que, como resultado de la reacción con el agua, aumentan de volumen una vez y media o 2.5 veces (en relación con el sólido original). Cuando está seco, la masa aumenta en un 2%. A pesar de este efecto de "levadura", tiene una buena densidad.

- Yeso o cemento de tensión. Al igual que el autoexpandible, solo cambia la composición de los componentes. Qué es, está claro por el nombre del material.

Es óptimo trabajar con dicho cemento en condiciones húmedas. Por lo que se expande de manera más eficiente y da el máximo efecto. Los tipos de cemento expansibles se utilizan para nivelar las juntas entre elementos de estructuras prefabricadas de hormigón armado. Crea una buena impermeabilización, que es especialmente importante en la construcción de estructuras hidráulicas y tuberías de presión.

- Aluminoso. El nombre de este tipo de cemento es revelador. Se obtiene de la piedra caliza, que se coloca cerca de los depósitos de arcilla en el suelo. En el proceso de tostado y molido, se agrega a la mezcla una gran cantidad de piedra caliza con una proporción de alúmina. A su vez, contiene aluminatos, que convierten el cemento en una sustancia viscosa de fraguado rápido con propiedades hidráulicas. Tal producto es único en sus características técnicas. Se usa en casos raros cuando es necesario realizar trabajos de reparación urgentes en condiciones de alta humedad, precipitación, temperaturas bajo cero. El cemento de alúmina no es caprichoso a este respecto y es igualmente eficaz en diferentes condiciones. Esto conduce a su alto costo.

- Hidrofóbico. Se obtiene triturando clínker minerales con diversos aditivos. Sustancias hidrófugas adecuadas, como el asidol (extraído del procesamiento de queroseno, residuos solares y aceitosos de la producción de aceite con la adición de ácido sulfúrico). El uso de gaseosas y aceites minerales, ácido oleico y ácidos grasos sintéticos está muy extendido.

Las ventajas del cemento hidrofóbico son su alta resistencia a las heladas y al agua, así como su capacidad para ser almacenado en cualquier condición sin perder sus propiedades. Es menos duradero que otros tipos, por lo que no es adecuado para soportar estructuras de hormigón. Se utiliza para producir bloques de hormigón poroso ligero.

- Resistente al encogimiento. Es una mezcla de tres componentes: yeso, cal y alúmina caliza. El yeso se utiliza semi-acuoso, la cal se apaga. Durante el proceso de secado, no se expande ni se encoge. Se utilizan en la construcción de cimientos de edificios, pistas de túneles.

- Magnesio. Recibido de una manera radicalmente diferente a la producción de cemento convencional. Estos son compuestos de óxido de magnesio y una solución acuosa de cloruro de magnesio. Dicha mezcla se calienta solo a 800 grados Celsius y luego, cuando se solidifica en una masa completa de color blanco, se tritura.Dicho cemento es similar en sus propiedades al yeso y se usa más para decoración de interiores, nivelación de pisos y con fines arquitectónicos.

- Puzolánico. Para su producción, se agregan sustancias minerales activas (arcilla quemada, cenizas de combustible) a la harina de piedra de los clinkers. Estos materiales están fácilmente disponibles y son baratos, y su participación en la composición del cemento es significativa, por lo que el costo de la masa total es menor que el del cemento "puro". En forma sólida, es resistente al lavado con agua y a la lixiviación. Aplicaciones: estructuras submarinas y subterráneas. El cemento endurecido debe estar en el ambiente acuático o en la superficie en todo momento, sin la influencia variable de la humedad.

- Silicato. Todos los que tienen empastes dentales están familiarizados con este material. En odontología se utiliza una mezcla finamente dispersa con una gran composición de fluoruros de sodio y calcio. Tiene una estructura muy similar al esmalte dental. El agua no se usa como líquido, se necesitan compuestos especiales para su dilución. Se puede diluir con agua para su uso en trabajos de acabado de interiores como material para acabados decorativos. El costo de dicho cemento es muy alto.

- Policarboxilato. Sustancia con un alto nivel de adherencia a los tejidos orgánicos. Al igual que el cemento de silicato, tiene poco que ver con la construcción y se utiliza con fines médicos. En particular, para el llenado de los dientes de leche.

- Escoria. Mezcla en polvo de cemento, yeso y escoria de alto horno. La escoria representa del 20 al 60% de la composición total. Cuanto más, menos activo es el cemento. Su fuerza aumenta con el tiempo. Resistente a las influencias ambientales agresivas estables, pero no tolera temperaturas extremas ni niveles de humedad.

- Cal y escoria. En él, además de los componentes del cemento de escoria, hay una proporción de cal. La resistencia del material no es muy alta, por lo tanto, se usa una solución al colocar y hacer concreto de baja calidad. Se puede agregar al yeso.

- Relleno. Su campo de aplicación específico es el taponamiento de pozos de petróleo y gas. La composición contiene muchos componentes responsables de la plasticidad, hidrofobicidad y alta resistencia.

Fabricantes

Los fabricantes chinos ocupan una parte importante del mercado del cemento. El estándar estatal en China y Rusia para este material difiere, por lo tanto, los productos chinos, que se ofrecen en el mercado como cemento de 500 marcas, en realidad están más cerca de 400. Del surtido no hay aditivos, cemento Portland y endurecimiento rápido.

Un competidor serio para los fabricantes chinos - cemento turco... Cumple totalmente con los estándares de calidad europeos. Con características técnicas impecables, los materiales turcos se benefician de varios criterios más. No tienen un precio excesivo, ya que el método seco de procesamiento de materias primas prevalece en las fábricas de Turquía. Es más económico y rápido que el método húmedo, que sigue siendo popular en Rusia. Los productos se transportan a los mercados de otros países en big bags con todos los medios de protección posibles. Llega al lugar sano y salvo y puede almacenarse de esta forma durante mucho tiempo.

El surtido de cemento turco varía de 300 a 500 marcas. Se recomienda adquirirlo en envases de marca. En sacos "sin nombre", el cemento en polvo, que ya ha sido molido nuevamente y empacado después de la fecha de vencimiento, puede venderse, posiblemente eso no tenga nada que ver con Turquía. El cemento indio resultó inesperadamente de alta calidad para el consumidor ruso. En el ranking de ventas, ocupa constantemente su posición en las cinco primeras líneas. Todas las materias primas cumplen con los estándares y los productos hacen frente a sus tareas al 100%.

Más de los fabricantes inesperados en la lista: Irán y Egipto... El cemento de producción nacional también es de buena calidad. Entre sus ventajas se encuentran una amplia gama de productos, el cumplimiento de las normas estatales y un costo inferior al de los fabricantes de otros países.Esto se explica por el hecho de que el precio no incluye el costo del transporte a través de la frontera. El cemento ruso se produce principalmente en formato de bolsa delgada en envases de papel y polipropileno sin capas protectoras en el interior, lo que reduce su vida útil en algunas condiciones.

Productos fabricados por en Brasil... La no experimentación con la composición de los componentes (hasta el reciclaje de materiales cerámicos) lo empeora. En la línea de productos, puede encontrar un material adecuado para necesidades y condiciones operativas específicas. El producto de la producción estadounidense se ha consolidado.

Está compitiendo con materiales de los países de la región asiática - Japón, Vietnam, Corea del Sur... Los productos alemanes son populares entre los fabricantes europeos.

Color

El color habitual del cemento es gris oscuro o claro. Algunas especies pueden tener ya un tono diferente (magnesia y silicato) durante la fabricación. Son blancos por naturaleza. Parte del cemento está pintado en color grafito, casi negro. Este es el efecto de la presencia de componentes y colorantes adicionales. El cemento coloreado es menos común. Se utiliza principalmente como aditivo decorativo y funcional en morteros de hormigón y mezclas de nivelación de suelos. Una capa de nivelación coloreada facilita el acabado decorativo cuando se utilizan mezclas para pisos autonivelantes.

El cemento se colorea de dos formas: directamente durante la producción (el método es más confiable y económico) y con la ayuda de un polvo pigmentado durante la dilución de la solución. El pigmento de flujo libre permite teñir la mezcla en cualquier color, ya sea rojo, azul o morado. Pero tal variedad se requiere en casos excepcionales, cuando el revestimiento de cemento sirve de inmediato y decorativo. El triturado y la cocción combinados de clínker con un óxido de algunos metales dan una coloración más eficaz, pero la gama de colores se limita a los colores verde, amarillo y negro de distintos grados de brillo.

Estas mezclas se añaden al hormigón para darle una textura de color. Su color no se desgastará ni se desvanecerá con el tiempo, en contraste con la solución teñida de color.

Al usar cemento coloreado, es importante tener en cuenta que la adición de pigmentos colorantes es insignificante, pero aún afecta sus características técnicas. Básicamente, esto afecta la contracción de la solución. Es más pronunciado que el de una sustancia incolora.

Marcas: ¿cómo elegir?

No es fácil para un no profesional en el campo de la reparación y la construcción entender qué significan las letras misteriosas en el empaque de cemento, cómo elegir el material correcto en base a las marcas alfanuméricas, quién las instala y cómo encontrar el material correcto. para llenar la base. El marcado de cemento se realiza de acuerdo con GOST. Dado que hace poco más de 10 años, el estándar generalmente aceptado para Rusia se cambió por el europeo, puede surgir confusión. No todos los fabricantes han cambiado al nuevo sistema de designación y, a veces, es difícil determinar el M500 resistente a los sulfatos requerido con sus números obsoletos.

Los viejos estándares tenían solo dos designaciones: PC (cemento Portland) y SHPC (cemento Portland de escoria). La calidad fue determinada por la marca de 300 a 500, y la cantidad de aditivos fue determinada por la letra D. Por ejemplo, ПЦ300Д20 significaba que había cemento Portland en la bolsa con 20% de aditivos de varias sustancias. La norma europea común ha introducido cambios importantes en este sistema. Ahora el paquete indica el nombre del cemento (como en todos los empaques europeos con cemento - CEM (de cemento), clase de resistencia, tipo y cantidad de aditivos, características adicionales.

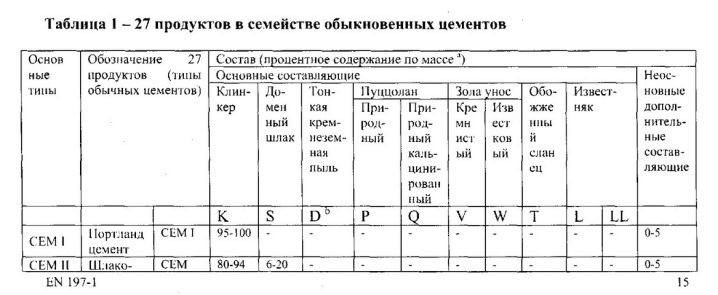

La clasificación compositiva se ha expandido a cinco posiciones:

- CEM I es igual al cemento Portland (PC).

- CEM II - PC con aditivos de origen mineral. Esta clase tiene subclases A y B, que muestran la cantidad de aditivos en la mezcla. En el empaque, los números se indican sin%, pero la proporción se mide en ellos.

El nombre exacto del aditivo se indica mediante un guión.W significa escorias, I - contenido de cal, Z - ceniza, MK - derivados de silicio. Se puede agregar lutita quemada, polvo de silicato, puzolana.

- CEM III - PC con escoria. También tiene una subclase, pero solo una: A. Denota el porcentaje de escoria en la composición.

- CEM IV - puzolánico.

- CEM V - composicional.

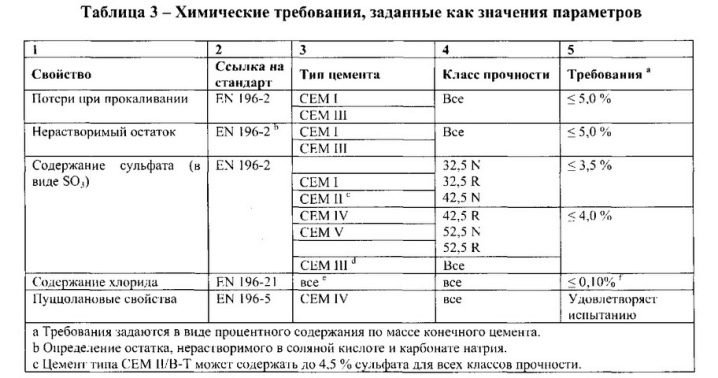

A la clase de resistencia le sigue el detalle de la composición del componente. El indicador se mide en kilogramos de peso por centímetro cúbico. Normas aceptadas: 22,5-32,5, 42,5-52,5. La línea de información finaliza con la determinación de la tasa de solidificación de la solución. H - normal, B - cemento de fraguado rápido. Para la segunda opción, se debe indicar adicionalmente la fuerza de la capa durante 2-3 días.

¿Qué hacer para aquellos que están acostumbrados al antiguo tipo de marcado y cómo elegir el que mejor se adapte a fines específicos? Relacione la fuerza del antiguo estándar con la fuerza del nuevo estándar.

Cemento de las marcas M100 y M200 (fuerza - 12,5 kg por centímetro cuadrado) se utilizó para todo tipo de trabajos de construcción y reparación en la construcción privada. La carga sobre él no era tan grande como en una escala de producción, por lo que hizo frente a una serie de funciones. El mortero M100 o M200 era adecuado para pavimento en bruto, mampostería de tabiques en interiores, nivelación de paredes y sellado de defectos complejos, enlucido. En los últimos años, estas marcas se han eliminado debido a su mala calidad.

Ahora el mínimo aceptable es M300 (fuerza - 22,5 kg por centímetro cuadrado). Se puede utilizar para albañilería de locales residenciales, estufas, chimeneas, en construcciones a gran escala, trabajos de reparación, solera de vertido, cimientos, para mezclar con componentes de hormigón. También participa en la producción de estructuras de hormigón armado. Los productos tienen una concentración permisible de SNiP, son adecuados para su uso en diferentes épocas del año, son resistentes a la humedad y los sulfatos, y son convenientes de usar en forma de solución líquida. Pero el M300 no alcanza el rendimiento ideal. Si es posible, debe prestar atención a las marcas superiores.

М400 (32,5 kg / cm2) de alta resistencia, no se corroe, es resistente a la humedad y bajas temperaturas, resistente al desgaste. Se considera asequible y versátil en calidad. Dependiendo de los aditivos, se puede utilizar en construcciones privadas y a gran escala. Las cimentaciones, incluidas las prefabricadas, así como las estructuras en contacto con el agua se producen a partir de cemento puro de 400 marcas. Los aditivos hidrófobos lo hacen adecuado para la construcción de paneles de pared a partir de materias primas de alta resistencia con aditivos para hacer bloques de acera, pisos, cimientos.

M500 y M550, que a menudo se colocan en una línea, tienen un índice de resistencia en el rango de 42,5-52,5 kg / cm2. Estos tipos de cemento son altamente resistentes a las influencias atmosféricas, no temen al agua, a las heladas, a los descensos de temperatura, a los sulfatos, casi no encogen y son fáciles de usar. Se utilizan para la fabricación de estructuras prefabricadas de hormigón armado de alta calidad.

Cemento М600 (52,5-62,5 kg / cm2) Se utiliza principalmente en condiciones desfavorables para trabajos de recuperación en situaciones de emergencia. Tiene características mejoradas en relación al M500. Para uso privado, no es necesario utilizar este material de alta resistencia y endurecimiento rápido. Puede limitarse a M400-550. Soportará todo, desde la construcción de los cimientos de una cabaña de dos pisos hasta la colocación de una chimenea dentro de esta cabaña. Las marcas M700 - M1000 se refieren a materiales puramente profesionales.

Almacenamiento

Hay varias formas y opciones para almacenar cemento seco:

- En casa. De ninguna manera es la forma más confiable de mantener el material adecuado para la construcción y reparación. Un error común es pensar que un espacio cálido para vivir está lo suficientemente seco como para que el cemento necesite protección adicional. Esto es especialmente cierto para los envases artesanales. Incluso en la casa puede haber demasiada humedad del aire, por lo que el cemento pierde algunas de sus características.Y si le cae agua, comienza a aglutinarse en el paquete. Además, su estado operativo se ve afectado por la interacción con el oxígeno. Es un catalizador de muchos elementos. Su efecto sobre el cemento también reduce las características de calidad.

- Fuera de. Aquí, todos los peligros son obvios: el impacto de factores ambientales puede estropear el material en menos de seis meses. Por supuesto, no dejará de convertirse en una sustancia viscosa cuando se agrega agua, a menos que solidifique toda la bolsa, pero las malas condiciones de almacenamiento afectan la calidad principal del material: su actividad. Estas son sus propiedades de unión reales y el cumplimiento de la marca. En el mejor de los casos, el cemento estropeado perderá un 10-15% y, en lugar de M300, se comportará en funcionamiento como un M200 inadecuado.

- En primavera y verano. En la estación cálida, el cemento se ve amenazado por la alta humedad, la exposición a la radiación ultravioleta de la luz solar directa y el riesgo de un efecto invernadero debajo del polietileno.

- Invierno-otoño existe riesgo de lluvia y, para algunas mezclas, las heladas severas y los cambios de temperatura son perjudiciales. Incluso antes de convertirse en lechada, el cemento ya pierde sus cualidades útiles.

- En bolsas (papel o propileno). Tanto el papel como el polipropileno son capaces de permitir el paso de la humedad, por lo que cualquier recipiente necesita protección adicional.

- Al por mayor. La opción más problemática para el almacenamiento a largo plazo. El cemento a granel es un polvo seco que se entrega al comprador en contenedores sellados y luego simplemente se vierte en un montón sin ningún contenedor de almacenamiento. Necesita un enfoque especial, y es mejor solicitar dicho cemento inmediatamente antes del inicio de la construcción o reparación.

La vida útil aproximada del cemento en condiciones favorables es de 1,5 a 2 años. Para que no pierda sus importantes cualidades con diferentes métodos de almacenamiento, es importante seguir las recomendaciones de los profesionales. Es aconsejable comprar cemento inmediatamente antes de usarlo en la cantidad que desaparecerá para varias aplicaciones.

Si, por alguna razón, se interrumpieron los trabajos de construcción y el cemento quedó en un volumen pequeño, se puede almacenar en casa. Una habitación adecuada debe estar seca, alejada de las habitaciones donde se usa agua constantemente (no un balcón o logia, no un sótano) y ventilada. De vez en cuando, es necesario dar la vuelta a las bolsas para que el cemento no se apelmace. Los envases inestables se pueden proteger con bolsas de residuos de construcción pesada (lámina de PVC). No es aconsejable sobrellenar si la vida útil supera los 6 meses, ya que las reacciones químicas se producen al aire libre. La temperatura ambiente no debe exceder los 20-25 grados para evitar el efecto invernadero dentro del paquete. La condensación también puede estropear el material.

Es difícil colocar un gran stock de material en una zona residencial, habrá que sacarlo a la calle.

Para protegerlo de la humedad, necesita:

- elige el lugar más seco;

- cubra la base (suelo, piso) con una película de PVC en una capa para que la sustancia no absorba la humedad del suelo;

- coloque paletas de madera en la parte superior. Es recomendable tratar los palets con imprimación y barniz o pintura, ya que la madera también tiene buena absorbencia. En el futuro, serán útiles en la granja más de una vez;

- rebobine cada bolsa con film transparente;

- colocar en bolsas de basura extra fuertes para 120 litros, sellar en la parte superior con cinta de montaje;

- aislar con ropa vieja, heno o aserrín;

- colóquelo debajo de un cobertizo o en una dependencia. De esta forma, el cemento se conservará durante varias temporadas sin perder sus propiedades.

Un matiz es importante: cuanto mayor es la actividad del cemento, más rápido se pierde.

El cemento a granel se almacena en los llamados pozos de cemento. Organizarlos requerirá mucho tiempo y esfuerzo. Es necesario cavar un hoyo profundo, reforzar sus paredes para que no se desmoronen, cuidar varias capas de impermeabilización y aislamiento térmico de alta calidad, y organizar una marquesina.La lana mineral, las láminas de aluminio y la película de PVC para estos fines costarán no menos que un nuevo lote de cemento, por lo tanto, los materiales de construcción a granel no se compran por adelantado.

Solicitud

Con la ayuda del cemento se resuelven muchas tareas de construcción y reparación. En algunos casos, es eficaz por sí solo y, en otros, forma una sustancia simbiótica con componentes adicionales o se convierte en parte de la propia mezcla de construcción.

Usos comunes del cemento:

- Verter los cimientos de una casa privada o garaje. No se usa en su forma pura debido a su peso demasiado grande. Para hacer esto, se introduce en una composición de hormigón en la que hay arena aluvial seca, piedra o piedra triturada, ASG, agua. El cemento aquí juega el papel de aglutinante y componente elástico.

- Llenar la solera del suelo. Es imprescindible en casi cualquier habitación. Con una superficie de subsuelo relativamente plana sin defectos y grandes diferencias de altura, se puede prescindir de una delgada capa de cemento de 30-40 mm. Para áreas más problemáticas, se usa en dos capas. Además, con la ayuda de cemento, puede hacer una regla inclinada en las habitaciones donde se necesita un desagüe, o rellenar el contorno de un piso calentado por agua para evitar daños en el sistema por diferencias de temperatura dentro de las tuberías. Es importante utilizar cemento resistente a los ácidos y mezclas de cemento y arena para las soleras.

- Producción de estructuras de hormigón armado y cimentaciones prefabricadas, forjados y elementos de pared de la casa. Aquí se necesita cemento de tensión.

- Construcción de estructuras en agua, construcción de carreteras, construcción de puentes, túneles, edificios residenciales de varios pisos.

- Enladrillado. En este caso, el cemento líquido juega el papel de masilla, conectando ladrillos, bloques, piedra natural y decorativa y otros materiales de colocación. La mampostería se utiliza no solo para la construcción de tabiques y paredes en la habitación, sino también para la construcción de chimeneas y estufas. En los dos últimos casos se necesita cemento refractario, no inferior a M400.

- Enlucido y nivelación de techos y paredes en el interior y exterior del local. Una solución de piedra caliza finamente dispersa con la adición de cementos de yeso en áreas problemáticas, haciéndolos adecuados para acabados decorativos. Dado que el proceso es largo, se agrega pegamento PVA a la composición terminada, lo que ralentiza la evaporación de la humedad y mejora la adhesión a la superficie de trabajo.

- Impermeabilización. Se puede "plantar" una hoja de material aislante sobre el mortero de cemento para que no flote cuando se vierte la regla.

- Fabricación de adoquines y otros elementos decorativos. Aquí se utiliza cemento coloreado con altas cualidades estéticas.

- Organización de caminos de jardín mediante malla de refuerzo.

- Para la zona ciega. Esta estructura desempeña el papel de eliminar los sedimentos líquidos y el agua derretida del edificio. En este caso, el 30-40% de los componentes de la fracción a granel del tipo de arcilla expandida, ladrillos rotos, escoria se agregan a la mezcla de cemento.

- "Planchado". Funciona como un "caparazón" protector sobre la superficie del hormigón. Se aplica una capa delgada de mezcla de cemento líquido y, después del endurecimiento, se frota hasta que quede suave.

- Decorar. El cemento reemplaza perfectamente al yeso para la creación de esculturas, decoración de parques y jardines en forma de macizos de flores, macetas y macetas.

Para saber cómo se hace el cemento, vea el siguiente video.

El comentario se envió con éxito.