Todo sobre la madera delta

A muchos les puede parecer que no es muy importante saber todo sobre la madera delta y lo que es. Sin embargo, esta opinión es fundamentalmente errónea. Las peculiaridades del lignofol de aviación lo hacen muy valioso, y no es solo un material puramente aeronáutico: también tiene otros usos.

¿Lo que es?

La historia de un material como la madera delta se remonta a la primera mitad del siglo XX. En ese momento, el rápido desarrollo de las aeronaves absorbió una gran cantidad de aleaciones de aluminio, que eran escasas, especialmente en nuestro país. Por lo tanto, el uso de estructuras de aviones totalmente de madera resultó ser una medida necesaria. Y la madera delta era claramente más adecuada para este propósito que los tipos más avanzados de madera convencional. Se usó especialmente durante los años de la guerra, cuando el número requerido de aviones aumentó drásticamente.

La madera delta también tiene varios sinónimos:

- lignofol;

- “Madera refinada” (en la terminología de los años 1930-1940);

- plástico laminado con madera (más precisamente, uno de los tipos en esta categoría de materiales);

- balinitis;

- ДСП-10 (designación en una serie de estándares modernos y normas tecnológicas).

Producción tecnológica

La producción de madera delta estaba regulada por GOST desde 1941. Es habitual distinguir dos categorías de grado: A y B, de acuerdo con los parámetros físicos y mecánicos. Desde el principio, la madera delta se obtuvo sobre la base de una chapa de 0,05 cm de espesor, se saturó con barniz de baquelita y luego se calentó a 145-150 grados y se envió bajo una prensa. La presión por mm2 osciló entre 1 y 1,1 kg.

Como resultado, la resistencia a la tracción máxima alcanzó los 27 kg por 1 mm2. Esta es peor que la aleación "D-16", obtenida a base de aluminio, pero claramente mejor que la del pino.

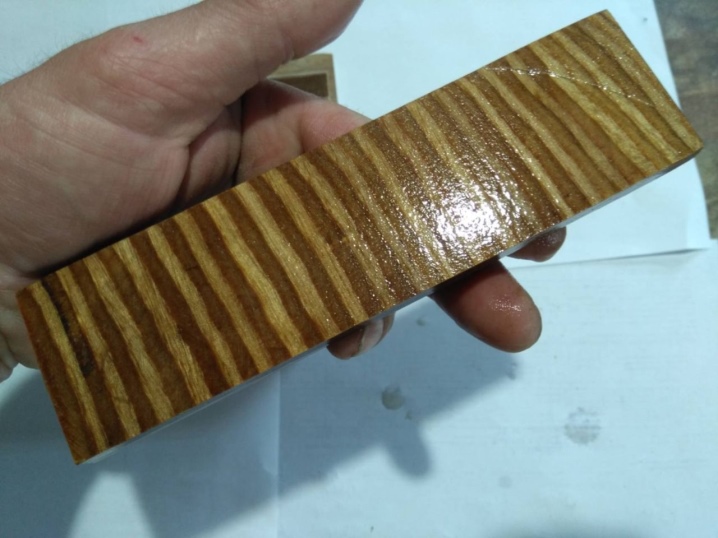

La madera delta se produce ahora a partir de chapa de abedul, también mediante prensado en caliente. La carilla debe estar impregnada de resina.

Se requieren resinas de alcohol "SBS-1" o "SKS-1", también se pueden utilizar resinas compuestas hidroalcohólicas: se denominan "SBS-2" o "SKS-2".

El prensado de chapas se realiza a una presión de 90-100 kg por 1 cm2. La temperatura de procesamiento es de aproximadamente 150 grados. El grosor normal de la chapa varía de 0,05 a 0,07 cm. Los requisitos de GOST 1941 para chapa de aviación deben cumplirse impecablemente.

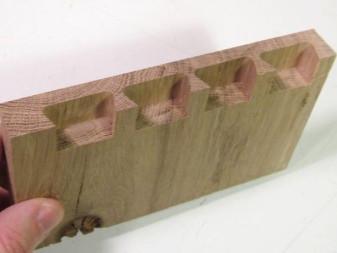

Después de haber colocado 10 hojas de acuerdo con el patrón "a lo largo de la fibra", debe colocar 1 copia en la forma opuesta.

La madera delta contiene de un 80 a un 88% de chapa. Las sustancias resinosas representan el 12-20% de la masa del producto terminado. La gravedad específica será de 1,25 a 1,4 gramos por 1 cm2. La humedad de funcionamiento estándar es 5-7%. Un buen material debe estar saturado con agua un máximo de 3% por día.

También se caracteriza por:

- resistencia absoluta a la aparición de colonias de hongos;

- conveniencia de mecanizar de diversas formas;

- facilidad de pegado con pegamento a base de resina o urea.

Aplicaciones

En el pasado, la madera delta se utilizó en la producción de LaGG-3. Sobre esta base, las secciones individuales de los fuselajes y las alas se hicieron en el avión diseñado por Ilyushin y Yakovlev. Por razones de economía de metal, este material también se utilizó para obtener piezas individuales de máquinas.

Existe información de que los timones de aire están hechos de madera delta y se colocan en la primera etapa de los cohetes P7. Pero esta información no está confirmada por nada.

Sin embargo, definitivamente podemos decir que algunos muebles están hechos a base de madera delta. Se trata de estructuras sujetas a cargas pesadas. Otro material similar es adecuado para la obtención de aisladores de soporte.Se colocan en el trolebús y, a veces, en la red de tranvías. La madera delta de las categorías A, B y Aj se puede utilizar para la fabricación de partes eléctricas de aviones, como material estructural para la producción de matrices para procesar láminas de metales no ferrosos.

Se lleva a cabo una prueba de prueba en el 10% de los tableros en cualquier lote de ajuste a presión. Necesitas averiguarlo:

- el grado de resistencia a la tensión y compresión longitudinal;

- la portabilidad del plegado en un plano paralelo a la estructura de la pieza de trabajo;

- resistencia a la flexión dinámica;

- Cumplimiento de los requisitos reglamentarios de humedad y densidad aparente.

El contenido de humedad de la madera delta se determina después de una prueba de compresión. Este indicador se determina en muestras de 150x150x150 mm. Se trituran y se colocan en recipientes con la tapa abierta. La exposición en un horno de secado a 100-105 grados es de 12 horas, y las medidas de control deben realizarse en una balanza con un error de no más de 0.01 gramos. El cálculo de precisión debe realizarse con un error del 0,1%.

¡Todo está perfectamente descrito, breve, detallado, profesional!

El comentario se envió con éxito.