¿Cómo seleccionar e instalar los bloques de cimentación FBS?

Los bloques de cimentación le permiten construir cimientos fuertes y duraderos para varias estructuras. Se destacan favorablemente en el contexto de las estructuras monolíticas por su practicidad y velocidad de disposición. Considere los lados positivos y negativos de los bloques de cimentación, así como la instalación independiente de esta estructura.

Peculiaridades

Los bloques FBS se utilizan para la construcción de cimientos y muros de sótanos, así como para estructuras de contención (pasos superiores, puentes, rampas). Para que los bloques de cimentación tengan un alto índice de resistencia y sirvan durante mucho tiempo, deben tener características técnicas específicas.

La densidad del material de construcción debe ser de al menos 1800 kg / cu. m, y el interior del material no debe contener huecos de aire. Los bloques de cimentación en el interior pueden estar endurecidos o no endurecidos. La última variación es bastante común. Los productos reforzados se fabrican bajo pedido.

FBS funciona como encofrado permanente, se instala refuerzo en los huecos y se rellena con mortero de hormigón. Tienen recortes para la practicidad de instalar varias comunicaciones. De acuerdo con GOST, todos los tipos de bloques de este tipo se utilizan para la construcción de muros, subcampos y estructuras sólidas se utilizan para la construcción de los cimientos.

Durante el proceso de producción, los bloques se compactan en mesas vibratorias; para la fundición se utilizan moldes especializados, que permiten observar con precisión la geometría de la estructura. Los materiales con geometría alterada no pueden formar mampostería densa, y las costuras demasiado grandes en el futuro serán una fuente de penetración de humedad en la estructura. Para un endurecimiento acelerado y una ganancia de resistencia, el hormigón se cuece al vapor. Con este proceso de fabricación, el hormigón puede alcanzar un 70% de estabilidad en 24 horas.

En términos de rigidez y resistencia, las estructuras de bloques de cimentación son inferiores a las cimentaciones monolíticas, pero son más baratas y prácticas. Los bloques de cimentación son los mejores para suelos con un alto contenido de arena.

En lugares con suelo quebradizo y blando, es mejor rechazar la construcción de dicha base, porque la estructura puede combarse, lo que conducirá a una mayor destrucción del edificio.

Las estructuras de bloques son resistentes a la influencia de las fuerzas de levantamiento del suelo. En entornos donde los sistemas de bandas de concreto pueden reventar, los bloques solo se doblarán. Esta calidad de la base prefabricada está asegurada debido a la estructura no monolítica.

pros

La construcción de cimientos con FBS tiene una gran demanda entre los consumidores debido a las ventajas existentes que tiene este material de construcción.

- Alto índice de resistencia a las heladas. Estos materiales de construcción se pueden instalar en cualquier condición de temperatura, porque el producto contiene aditivos especiales resistentes a las heladas. La estructura de la estructura de hormigón armado permanece sin cambios bajo la influencia de grados bajos.

- Alta resistencia a ambientes agresivos.

- Costo aceptable de productos.

- Amplia gama de tamaños de bloque. Esto permite llevar a cabo la construcción de locales de muy pequeño tamaño, así como instalaciones de producción especiales de gran tamaño.

Desventajas

La disposición de una base de bloques requiere un equipo de elevación especializado, lo que significa que tendrá que realizar ciertos costos financieros para alquilar un equipo especial.

La base de bloques es fuerte y duradera, pero su construcción está asociada con algunos inconvenientes.

- Costos de materiales por el alquiler de equipos de elevación.

- Cuando los bloques se instalan uno a uno, se forman cicatrices en la estructura, que requieren impermeabilización y aislamiento térmico adicionales. De lo contrario, la humedad penetrará en la habitación y también a través de ellos toda la energía térmica saldrá al exterior. En el futuro, tales factores conducirán a la destrucción de la estructura.

Puntos de vista

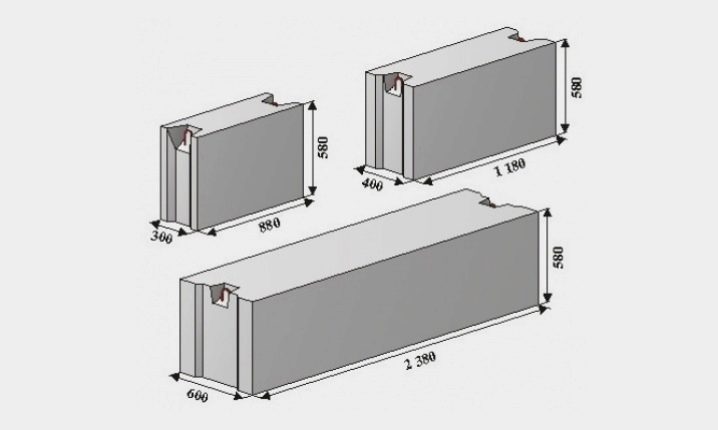

GOST, que establece las reglas para la fabricación de FBS, proporciona productos de las siguientes dimensiones:

- longitud - 2380,1180, 880 mm (adicional);

- ancho - 300, 400, 500, 600 mm;

- altura - 280, 580 mm.

Para la construcción de sótanos y muros subterráneos, los bloques de cimentación están hechos de 3 tipos.

- FBS. La marca denota materiales de construcción sólidos. Los indicadores de fuerza de este producto son superiores a los de otras variedades. Solo este tipo se puede usar para construir los cimientos de una casa.

- FBV. Dichos productos se diferencian del tipo anterior en que tienen un corte longitudinal, que está destinado a colocar líneas de servicios públicos.

- FBP Son materiales de construcción huecos hechos de hormigón. Los productos de bloques ligeros tienen huecos cuadrados abiertos hacia abajo.

También hay estructuras de pequeño tamaño, como 600x600x600 mm y 400 mm de tamaño. Cada estructura es un paralelepípedo rectangular con ranuras en los extremos para una colocación hermética, relleno con una mezcla especial durante la construcción de la cimentación o muro, y eslingas de construcción, para lo cual se enganchan para su transposición.

Las estructuras FBS están hechas de hormigón de silicato o arcilla expandida. El grupo de resistencia del hormigón debe ser:

- no menos de 7, 5 para hormigón marcado M100;

- no menos de B 12, 5 para hormigón marcado M150;

- para hormigón pesado: de B 3, 5 (M50) a B15 (M200).

La resistencia a las heladas de los bloques de cimentación debe ser de al menos 50 ciclos de congelación-descongelación y la resistencia al agua - W2.

En la designación de la especie, sus dimensiones están marcadas en decímetros, redondeadas. La definición también especifica el modelo concreto:

- T - pesado;

- P - sobre cargas celulares;

- C - silicato.

Considere un ejemplo, FBS -24-4-6 t es un bloque de hormigón con dimensiones de 2380x400x580 mm, que consta de hormigón pesado.

El peso de los bloques es de 260 kg y más, por lo tanto, se requerirá un equipo de elevación especializado para la construcción de la base. Para la construcción de viviendas, se utilizan principalmente bloques, cuyo grosor es de 60 cm. La masa de bloque más popular es de 1960 kg.

En términos de tamaño, la desviación de los parámetros no debe ser superior a 13 mm, en altura y ancho de 8 mm, en el parámetro del recorte de 5 mm.

Dispositivo

Se pueden construir 2 tipos de marcos a partir de productos de bloques fundamentales:

- cinta;

- de columna.

La estructura columnar es ideal para la construcción de pequeñas estructuras en suelos arenosos y agitados, así como en suelos con un alto índice de agua subterránea. El marco prefabricado de cinta es adecuado para varias estructuras de piedra en una fila.

Ambos tipos de bases se colocan según la tecnología general para bloques. Los productos en bloque se colocan en la forma de colocación de ladrillos (uno a uno) con mortero de cemento. En este caso, es necesario observar que la masa de cemento contiene una cantidad razonable de líquido. Demasiada agua destruirá toda la estructura.

Para aumentar la resistencia de la base, se coloca un refuerzo entre las paredes de las filas horizontales y verticales de productos de bloque. Como resultado, después de verter la mezcla de cemento y colocar la siguiente fila de bloques, la base tendrá la resistencia de una base monolítica.

Si el plan de construcción incluye un garaje subterráneo, un sótano o un sótano, entonces se deberá hacer un pozo de cimentación en el suelo, en el que se colocarán los cimientos.Las losas de hormigón se instalan como piso para el sótano, o se vierte una regla monolítica.

Instalación

Las instrucciones paso a paso para la autoinstalación de productos en bloque incluyen:

- trabajo de preparatoria;

- excavación;

- disposición de la suela;

- instalación y refuerzo de encofrados;

- llenando la almohada;

- colocación de bloques;

- impermeabilización;

- instalación de un cinturón reforzado.

Trabajo de preparatoria

Cabe señalar que el marco hecho de productos de bloque, a diferencia de las estructuras monolíticas, se está erigiendo en un tiempo bastante corto. Y después de instalarlo, puede proceder a construir las paredes. La condición más importante para esto es el cálculo correcto de los parámetros de la cinta de base.

- El ancho de los cimientos futuros debe ser mayor que el grosor de diseño de las paredes del edificio.

- Los productos en bloque deben pasar libremente a la zanja preparada, pero al mismo tiempo debe haber espacio libre para que trabajen los constructores.

- La profundidad de la zanja debajo del perímetro de la base se calcula en función del peso total del futuro edificio, del nivel de congelación del suelo y de las características del suelo.

Antes de continuar con la instalación, es necesario desarrollar un diagrama de la base futura. Para tal tarea, debe dibujar el diseño de los productos en bloque. Por lo tanto, es posible comprender el orden de instalación de los materiales y su vendaje.

A menudo, el ancho de la fila inicial de la base del bloque se mantiene en 40 cm. Para las siguientes dos filas, este coeficiente se reduce a 30 centímetros. Conociendo los parámetros de diseño necesarios y la cantidad de bloques fundamentales, puede ir a una ferretería para comprar materiales de construcción.

Excavación

El primer paso es examinar el sitio de construcción. Planifique dónde se ubicará el equipo especial. Y también debe tener en cuenta el hecho de que en el sitio de construcción puede interferir con el trabajo, la interferencia se elimina.

- Se determinan las esquinas de la estructura futura, en las que se insertan las estacas. Se tira de una cuerda o cuerda entre ellos, y luego se instalan elementos de marcado especiales intermedios en las secciones de la estructura futura de las paredes internas y externas.

- La excavación del pozo de cimentación está en progreso. De acuerdo con las reglas, la profundidad del pozo debe ser igual a la profundidad de congelación del suelo con la adición de 20-25 centímetros. Pero en ciertas áreas, la profundidad de congelación del suelo puede ser de aproximadamente 2 metros, el costo de tal disposición será irracional. Por tanto, la profundidad media se tomó como un valor de 80-100 cm.

Arreglo de una almohada

Hay 2 variaciones de la disposición de la base del bloque: sobre un cojín de arena o sobre una base de hormigón. La segunda variación es adecuada para suelos inestables, pero el vertido de hormigón requiere costes y esfuerzo adicionales. Antes del proceso de organización de la almohada, el procedimiento de instalación para ambas opciones es el mismo. El procedimiento para construir una base sobre una base de hormigón comienza con la instalación de encofrado y refuerzo.

La piedra triturada de 20-40 fracciones, arena, accesorios se preparan de antemano. Luego se realizan las siguientes etapas de trabajo:

- las paredes y el fondo del pozo están nivelados;

- el fondo del pozo se cubre con una capa de arena de 10 a 25 centímetros, se riega con agua y se compacta cuidadosamente;

- la almohada de arena se cubre con una capa de grava (10 cm) y se compacta.

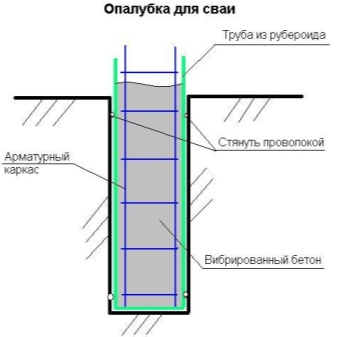

Instalación y refuerzo de encofrados

Para ensamblar el encofrado, es adecuada una tabla con bordes, cuyo grosor debe ser de 2,5 cm. Las tablas de encofrado se sujetan con un método adecuado. La mayoría de los tornillos autorroscantes se utilizan para este propósito. El encofrado se instala a lo largo de las paredes del pozo; dicha instalación debe verificarse con un nivel de construcción.

Para reforzar la estructura se utilizan varillas metálicas de 1,2-1,4 cm de diámetro, que se amarran en una malla con celdillas de 10x10 centímetros mediante un alambre flexible. Básicamente, el refuerzo se realiza en 2 capas, mientras que las redes inferior y superior se colocan a la misma distancia de la piedra triturada y posterior vertido.Para fijar las rejillas, se introducen previamente barras de refuerzo perpendiculares en la base.

Si planea construir un edificio grande y pesado, debe aumentar la cantidad de capas reforzadas.

Almohada de vertido

Toda la estructura se vierte con hormigón. El mortero debe verterse lentamente en una capa uniforme. El relleno se perfora en varias áreas con accesorios, esto es necesario para eliminar el exceso de aire. La superficie de la almohada está nivelada.

Después de completar todos los procedimientos, la estructura se deja durante 3-4 semanas para que adquiera la fuerza suficiente. En los días calurosos, el hormigón se humedece con agua de vez en cuando para que no se agriete.

Albañilería de bloques

Para colocar los bloques de cimentación, se requiere una grúa para levantar la estructura masiva. Usted y su asistente deberán corregir los productos bloqueados e instalarlos en los lugares designados. Para la instalación, necesitará una marca de hormigón M100. En promedio, la instalación de 1 bloque requerirá de 10 a 15 litros de mezcla de concreto.

Inicialmente, los bloques se instalan en las esquinas, para una mejor orientación, se tira de una cuerda entre los productos y los tramos del FBS se rellenan alternativamente a nivel. Las siguientes filas de bloques se colocan sobre el mortero en la dirección opuesta.

Impermeabilización

Para realizar la impermeabilización, es mejor usar masilla líquida, que se aplica con cuidado a las paredes internas y externas de la base. En áreas con fuertes lluvias, los expertos recomiendan instalar una capa adicional de material para techos.

Instalación de un cinturón reforzado.

Para eliminar el riesgo de destrucción de toda la estructura en el futuro, debe fortalecerse. A menudo, para la resistencia de la estructura base, se echa un cinturón de hormigón armado a lo largo de la fila de superficie, cuyo grosor es de 20 a 30 centímetros. Para el endurecimiento se utiliza refuerzo (10 mm). En el futuro, se instalarán losas de piso en esta banda.

Los artesanos experimentados pueden disputar la necesidad de una correa reforzada, porque creen que las losas distribuyen suficientemente las cargas, solo es necesario instalarlas correctamente. Pero, de acuerdo con las revisiones de los especialistas que ya trabajan con este diseño, es mejor no ignorar la instalación de un cinturón blindado.

El diseño se realiza de esta manera:

- el encofrado se monta a lo largo del contorno de las paredes fundamentales;

- se coloca una malla de refuerzo en el encofrado;

- Se vierte solución de hormigón.

En esta etapa, se completa la instalación de la base a partir de productos en bloque. La tecnología de ejecución es laboriosa, pero sin complicaciones, puede construirla con sus propias manos, incluso sin cierta experiencia. Al hacer todo de acuerdo con las instrucciones, construirá una base segura y sólida que le brindará una larga vida útil.

Consejo

Considere las recomendaciones de especialistas para colocar bloques fundamentales.

- No ignore la implementación de impermeabilización, ya que protege la estructura de la precipitación.

- Para el aislamiento térmico de la estructura, es mejor usar poliestireno o poliestireno expandido, que se monta en el exterior y el interior de la habitación.

- Si el tamaño de los bloques de hormigón no se corresponde con el perímetro de la base, se formarán huecos entre los productos del bloque. Para llenarlos, use elementos de inserción monolíticos o bloques adicionales especializados. Es importante que estos agregados tengan la misma resistencia que los materiales del bloque fundamental.

- En el proceso de montaje de la base, es necesario dejar un agujero tecnológico a través del cual se llevarán a cabo los elementos de comunicación en el futuro.

- En lugar de una mezcla de cemento, puede utilizar un mortero adhesivo especializado.

- Al construir una base de tira, debe dejar agujeros para la ventilación.

- Después de completar el trabajo de instalación, para un ajuste del cien por cien de los materiales, debe esperar unos 30 días.

- Después de preparar la masa de cemento, está prohibido agregarle agua, ya que esto conducirá a una pérdida de cualidades aglutinantes.

- Es mejor construir una base de bloques en el verano. Esto ayudará a evitar algunas dificultades con la precisión geométrica de la excavación del pozo de cimentación. Después de la lluvia, debe esperar hasta que el suelo se haya secado por completo, después de lo cual se permite continuar con la instalación.

- Si ya se ha vertido el hormigón y ha comenzado a llover, se debe cubrir toda la estructura con una envoltura de plástico. De lo contrario, el hormigón se agrietará.

Para obtener información sobre cómo seleccionar e instalar los bloques de cimentación FBS, vea el siguiente video.

El comentario se envió con éxito.