Erección de una base monolítica: recomendaciones de expertos.

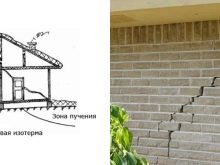

Los suelos en movimiento, saturados de agua, así como el relieve con diferencias de altura, obligan a los constructores a buscar nuevas tecnologías para organizar los cimientos. Uno de estos es un sistema monolítico, que permite la construcción en móviles y propensos al anegamiento estacional, hinchazón de los suelos.

Peculiaridades

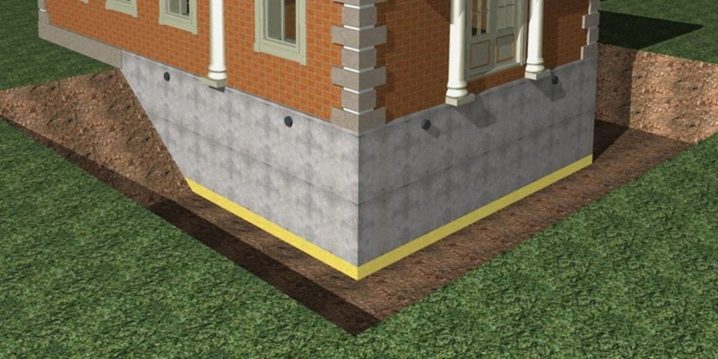

La base monolítica es una losa poco profunda, que es una estructura inseparable de un marco de refuerzo y hormigón. Al formar una sola unidad, el refuerzo y el hormigón brindan confiabilidad y alta capacidad de carga.

Tal base es adecuada para suelos inestables y saturados de agua., ya que resulta bastante móvil, pero al mismo tiempo proporciona una distribución uniforme de la carga. En otras palabras, incluso experimentando algunas vibraciones y vibrando con el suelo, dicha placa protege la casa del hundimiento y la perturbación geométrica.

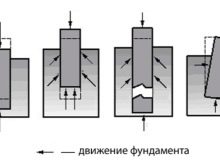

Esto se logra debido a la unidad de la estructura y su poca profundidad. Si la losa se hunde demasiado en el suelo, sus paredes laterales quedarán fijadas con demasiada rigidez. En este caso, la hinchazón del suelo bajo la influencia de temperaturas negativas ejercerá una presión negativa sobre la losa.

Ventajas y desventajas

La principal ventaja de una cimentación monolítica es la posibilidad de construir sobre suelos en movimiento con baja capacidad de carga. Ahorra si la construcción de una casa privada sobre una base de pilotes o tiras es imposible o no rentable en este tipo de suelo. Esto solo se puede establecer al analizar suelos, incluso durante sus cambios estacionales.

Es un error pensar que una base de losa es adecuada para todo tipo de suelos. Esto no es cierto, aunque la losa es capaz de nivelar cierta inestabilidad del suelo.

Tal base no es adecuada para la construcción de una casa de campo masiva en suelos muy pantanosos. En este caso, es mejor elegir la opción de pilote, fortaleciendo los soportes en terrenos duros, evitando los blandos.

Una cimentación de losa flotante es indispensable para movimientos de suelo significativos. Se mueve en una pequeña amplitud (invisible para los residentes de la casa) con él. Sin embargo, si se notan cambios significativos en el movimiento del suelo debajo de la base de la losa y cerca de ella, esto significa que la carga en el suelo es desigual, lo que es peligroso para el objeto. Para prevenir tales fenómenos, repetimos, solo ayudará un análisis exhaustivo de la composición y las propiedades de los suelos.

La ventaja de una base monolítica es la capacidad de construir estructuras bastante masivas de varios pisos en ella.

Sin embargo, siempre que este tipo de suelo sea adecuado para la instalación de la losa, y todos los cálculos se realicen con gran precisión.

La base de la losa no tiene costuras, por lo tanto, cuando el suelo se mueve, conserva su confiabilidad y solidez.

A menudo, entre las ventajas de un sistema de cimentación monolítica, se indica una pequeña cantidad de movimiento de tierras. Una afirmación similar es cierta cuando se trata de una base de losa típica. Sin embargo, en algunos casos es necesario aumentar el espesor de la capa de arena, por lo que es necesario cavar un pozo más profundo, lo que conlleva un aumento en el volumen de movimiento de tierras. Se observa una situación similar al organizar un sótano.

La ventaja de la base monolítica es la facilidad de instalación del piso, que se debe a la capacidad de usar la losa como contrapiso.Si la instalación se lleva a cabo de acuerdo con la tecnología sueca, que asume el aislamiento térmico de la losa, no se requiere aislamiento adicional. Por un lado, esto simplifica el proceso de instalación del piso, por otro, requiere un enfoque responsable y profesional para organizar cada capa de la losa.

Los dos últimos factores conducen a una mayor velocidad de trabajo. De hecho, esta base se está erigiendo con bastante rapidez. Hay que dedicar mucho tiempo únicamente a vincular el refuerzo.

En general, una base de losa es adecuada para todo tipo de edificios, incluidas las formas inusuales. Basta con cavar un pozo del tamaño requerido y lograr la configuración requerida utilizando encofrado para construir, por ejemplo, una casa con ventanales.

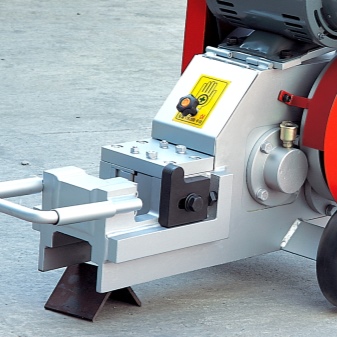

Entre las desventajas de este sistema está la necesidad de atraer maquinaria y equipos especiales, lo que conduce a un aumento en la estimación. Cuando se construyen edificios de gran superficie, es problemático hacer una compactación del suelo de alta calidad con sus propias manos; debe obtener un compactador de gasolina o eléctrico.

El refuerzo debe colocarse en un cierto ángulo.por tanto, para obtener la forma deseada de las varillas, es recomendable disponer de una máquina especial. Finalmente, la losa debe verterse en un solo paso sin interrupción, y el hormigón debe aplicarse uniformemente en toda el área. Naturalmente, esto no se puede hacer sin una hormigonera o una bomba.

Una de las desventajas de este sistema es la necesidad de nivelar el área debajo de las baldosas. Por supuesto, esto no significa que este tipo de cimentación sea irrealizable: las diferencias de altura deben nivelarse, lo que en algunos casos puede requerir gastos financieros importantes. En algunos casos, es más rentable recurrir a instalar la base sobre pilotes.

Una característica de la base de la losa es que todas sus partes deben apoyarse uniformemente en el suelo. Cuando aparecen vacíos, la confiabilidad de dicha estructura está fuera de discusión, lo que hace que sea imposible organizar los sótanos debajo del monolito. Sin embargo, esto no significa que deba abandonarlo por completo. Este problema se resuelve organizando un pozo más profundo y colocando un sótano directamente sobre la losa.

Esto no se puede llamar un inconveniente, sino una característica: la necesidad de planificar cuidadosamente las formas de tendido y enrutamiento de las comunicaciones en la etapa de planificación. Esto se debe al hecho de que la mayoría de las comunicaciones se colocan en el espesor de la losa. Si ocurre un error o desea cambiar algo, será problemático hacerlo.

La desventaja de este tipo de sistema es el alto costo de instalación. Esto se debe a la necesidad de llenar un área grande con concreto, así como a un aumento en comparación con el número de una base de tira, por ejemplo, la cantidad de refuerzo requerido.

Puntos de vista

Hay varias variedades de base monolítica.

- Cinta. Es una losa de hormigón armado, que se monta a lo largo del perímetro del edificio, así como debajo de las estructuras de muros de carga de los objetos. Este sistema es adecuado para capacidades de carga medias.

- Plato. Monolito de hormigón armado, vertido bajo toda la superficie de la casa. En su forma clásica, es una sola losa sin costuras. Sin embargo, también existe una versión plegable, ensamblada a partir de partículas. A diferencia de un monolito, dicha estructura tiene una menor capacidad de carga, por lo que no se recomienda para edificios residenciales. Adecuado para suelos blandos propensos a fluctuaciones estacionales, así como en áreas propensas a terremotos.

- Pila-parrilla. Es una base de hormigón, excavada en el suelo y unida entre sí por una sola losa.

A pesar de que todos estos tipos de cimentaciones tienen una losa de cimentación, una cimentación de losa generalmente se entiende como monolítica (la segunda opción en la lista).

Por último, también se denominan monolíticos los cimientos monolíticos para señales de tráfico denominados FM 1. Son bases redondas de hormigón armado.

Dependiendo del tipo de profundización, la cimentación de losa es de dos tipos.

- Poco profundo. Se hunde en el suelo no más de 50 cm. En este caso, se requiere una "almohada" de arena gruesa para nivelar el levantamiento del suelo. Las cimentaciones poco profundas se utilizan principalmente en suelos no rocosos para estructuras pequeñas con paredes de madera o bloques de construcción livianos.

- Empotrado. La profundidad de la losa puede alcanzar los 150 cm. La profundidad exacta está determinada por el punto de congelación del suelo: la base debe ser de 10 a 15 cm más profunda que el punto de congelación y, al mismo tiempo, descansar sobre capas sólidas.

La última condición es primordial, es decir, si el nivel de congelación está a una profundidad de, por ejemplo, 1,2 m, y las capas sólidas están a una profundidad de 1,4 m, entonces la losa se coloca a una profundidad de 1,4 m.

Suele utilizarse en la construcción de objetos macizos sobre una losa o estructuras de más de dos pisos.

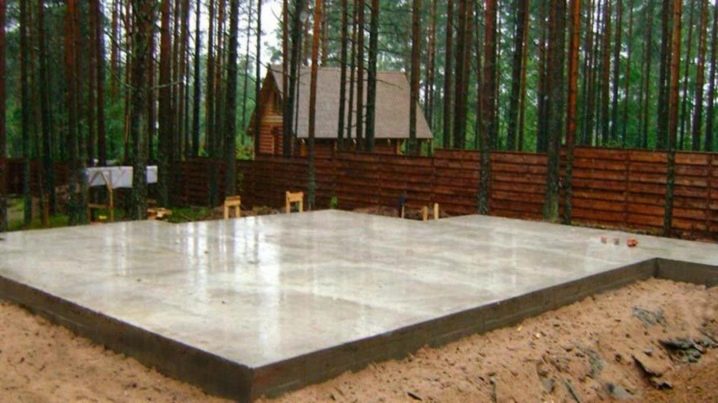

Dispositivo

Como ya se mencionó, la cimentación de la losa no requiere una gran profundización; debajo de ella, se cava un pozo a una profundidad poco profunda correspondiente a la losa. Además, el fondo del pozo está cubierto con una capa de suelo compactado, que además se tritura y nivela.

La siguiente capa es un cojín de arena, que ayuda a distribuir la carga de manera correcta y uniforme. Las características del material (pequeños granos de arena) evitan que la base se incline y su hundimiento, y también neutraliza los efectos del levantamiento del suelo. La arena limpia también se puede reemplazar con una mezcla de arena y grava o varias capas de grava de diferentes fracciones.

Los geotextiles se colocan sobre la capa de arena, que realiza una función de refuerzo e impermeabilización.

Si se niega a usar este material, entonces debe estar listo para la sedimentación rápida de una capa de arena, especialmente cuando se construye sobre suelos saturados de humedad. Dependiendo de las características del suelo y del objeto, los geotextiles se pueden colocar en varias capas.

También existe una variante de impermeabilización preliminar, cuando la instalación de geotextiles se lleva a cabo inmediatamente a lo largo del pozo de cimentación. - se coloca directamente sobre el suelo compactado. Encima se coloca una "almohada" de arena. Esta versión del dispositivo es relevante para suelos pantanosos inestables. En algunos casos, los geotextiles se pueden colocar entre capas de arena y grava. Por lo general, se vierte piedra triturada o grava gruesa, se vierte geotextil encima, sobre el cual se vierte arena. Para la estabilidad de la capa de grava inferior, también se puede verter un poco de arena debajo. Esta tecnología de construcción permite un mejor drenaje del sitio para los cimientos.

Incluso los constructores profesionales no siempre colocan la siguiente capa debido a su deseo de reducir la estimación de costos y acelerar el tiempo de instalación. Sin embargo, esto no significa que esta capa no tenga su propia funcionalidad. Estamos hablando de una fina capa de hormigón, cuya solución se vierte sobre los faros. El pre-hormigonado le permite alcanzar el nivel ideal y, por lo tanto, la precisión de la geometría de toda la estructura. Además, es más fácil aislar e impermeabilizar el piso sobre la capa de hormigón.

La siguiente capa es la impermeabilización de acabado, que se lleva a cabo con materiales bituminosos enrollados. Se pegan o fusionan en varias capas y se superponen. La masilla bituminosa se puede aplicar debajo de la capa de material en rollo.

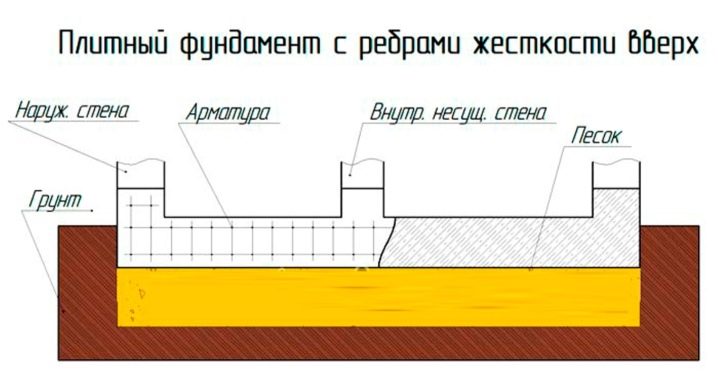

Después de completar el trabajo de impermeabilización, se monta un monolito de hormigón armado. El refuerzo estándar se realiza en 2 niveles con entrelazado mediante elementos de refuerzo verticales.

Al verter, asegúrese de que cada lado de la rejilla de refuerzo esté completamente cubierto con hormigón, cuyo ancho en estos lugares sea de al menos 5 cm. Esto eliminará la penetración de humedad por método capilar y protegerá el metal de la destrucción.

En algunos casos, el esquema típico dado de una base monolítica puede cambiar. Así, cuando el nivel del hormigón coincide con la línea del suelo, se recurre a aumentar el espesor de la losa o utilizar refuerzos. Ambos métodos le permiten proteger el concreto de la humedad, pero el primero costará significativamente más. En este sentido, a menudo recurren a la instalación de refuerzos, que se vierten debajo de las paredes internas y de carga. Además de la protección contra la humedad, este diseño le permite organizar una habitación en el sótano sobre una base monolítica de hormigón armado.

Para las dependencias, puede utilizar una base prefabricada de losa. No es una losa monolítica, sino que se ensambla a partir de "cuadrados", que se colocan de cerca sobre la base preparada. Tal diseño se caracteriza por una instalación menos laboriosa, sin embargo, es inferior a un análogo monolítico en su confiabilidad y, por lo tanto, no se recomienda para edificios residenciales.

Pago

La construcción de cualquier cimiento comienza con cálculos preliminares, que forman parte de la documentación de diseño. En base a los datos obtenidos se toma información sobre las dimensiones y características de cada elemento de la base, se elabora un plano del "pastel" de la losa, se selecciona el espesor de cada una de las capas.

El indicador más importante de la resistencia de una estructura es el grosor del monolito. Si es insuficiente, la base no tendrá la capacidad de carga requerida. Con un grosor excesivo, se produce un aumento irrazonable en la intensidad de la mano de obra y los costos financieros.

Los cálculos correctos solo se pueden hacer sobre la base de estudios geológicos: análisis de suelos. Para ello, se suelen realizar pozos en diferentes puntos del sitio, de donde se extrae el suelo. Este método le permite determinar los tipos de suelo presentes, así como la proximidad del agua subterránea.

Cada tipo de suelo se caracteriza por una resistencia variable a la carga, lo que significa cuánta presión (en kg) puede ejercer la base sobre una unidad específica de superficie de suelo (en cm). La unidad de medida es kPa. Por ejemplo, la resistencia variable de la piedra triturada y la grava gruesa a la carga es de 500 a 600 kPa, mientras que para suelos arcillosos esta cifra es de 100 a 300 kPa.

Sin embargo, los cálculos deben basarse en los valores no de la resistencia específica del suelo, sino de la presión específica sobre un tipo específico de suelo. Esto se debe al hecho de que con una pequeña resistencia, la base se hundirá en el suelo. Si la presión resulta insuficiente, es imposible evitar la hinchazón del suelo debajo de la base y su deformación.

Los valores óptimos de presión son constantes, se pueden encontrar en SNiP o están disponibles gratuitamente. La presión específica se mide en kgf / cm kV y es individual para diferentes tipos de suelos. Por ejemplo, las arcillas plásticas tienen una presión específica de 0.25 kgf / cm kV, mientras que el mismo indicador de arena fina es 0.33 kgf / cm kV.

Curiosamente, si compara los datos de la tabla de resistividad y la presión del suelo, resulta que la segunda tabla (presión) contendrá un número menor de variedades de suelo. Entonces, la grava y la piedra triturada "desaparecerán" de ella. Esto se explica por el hecho de que la cimentación de losa no es la única opción posible para la construcción en este tipo de suelo. Quizás sea más racional usar una cinta analógica.

Los hechos anteriores indican la necesidad de calcular la carga total del monolito, que actúa sobre el suelo. Conociendo este indicador, será posible tomar la decisión de aumentar o disminuir el espesor del monolito, y también (si es irracional reducir el espesor de la losa) utilizar materiales más livianos para estructuras de muros portantes. Por ejemplo, en lugar de ladrillos más pesados, use bloques, levantando paredes de concreto aireado.

El espesor óptimo para la mayoría de los edificios es un espesor de monolito de 30 cm. La capacidad de carga de la estructura en este caso será suficiente y el proyecto será económicamente viable.

Si durante los cálculos resulta obvio que el espesor de base requerido excede los 35 cm, tiene sentido considerar otras tecnologías de base. También se pueden usar refuerzos adicionales para reducir el consumo de material mientras se mantiene el espesor de la losa.

Para paredes de ladrillo, se recomienda aumentar ligeramente el grosor de la base, debe ser de 30 cm. Para materiales más livianos, bloques de espuma y gas, este valor se puede reducir a 20-25 cm.

Una vez que se obtienen los datos sobre el espesor requerido del monolito, comienzan a calcular la cantidad de solución de concreto. Para hacer esto, de acuerdo con el dibujo, debe calcular la altura, el grosor y el ancho de la losa y hacer un pequeño stock de solución del 10% del número resultante. El grado de cemento debe ser al menos M400.

Preparación

La etapa preparatoria se puede dividir en 2 partes: realizar estudios geológicos y crear un proyecto, preparación directa del sitio para la fundación.

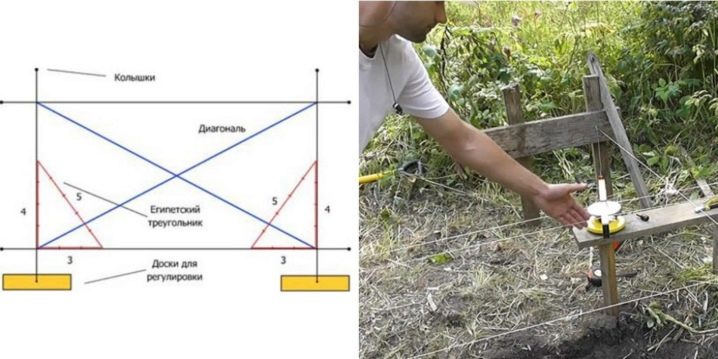

Es necesario despejar el área de escombros y preparar las entradas para equipos especiales. Después de eso, deberías empezar a marcar. Se realiza con clavijas y cuerda. Basta con delinear el perímetro exterior de la futura fundación.

Es importante asegurarse de que las líneas perpendiculares formen ángulos rectos.

Después de marcar (o antes, según sea más conveniente), la capa superior de suelo junto con la vegetación se elimina debajo de la base. El siguiente paso es cavar un pozo.

¿Cómo se está construyendo?

Debido a la pequeña cantidad de movimiento de tierras y una tecnología de construcción comprensible, la organización de una base monolítica se puede hacer a mano. Es cierto que no se puede prescindir de la participación de equipos especiales.

Las instrucciones de instalación paso a paso se presentan a continuación.

- Preparación del sitio, marcando la ubicación de la futura fundación.

- Excavación: cavar un pozo de cimentación. Es más conveniente hacer esto con una excavadora. La profundidad del pozo debe ser suficiente para acomodar todas las capas del "cojín", así como parte del monolito. No debemos olvidar que otra parte del mismo (10 cm es suficiente) debe elevarse por encima del suelo. En este caso, las paredes resultantes y el fondo del hueco deben nivelarse mecánicamente.

La profundidad de la fosa corresponde a la de diseño y está determinada por las características del suelo y del edificio. Por ejemplo, en suelos altamente móviles, recurren a organizar una losa enterrada, por lo tanto, el pozo de cimentación se cava más profundo. Se realizan acciones similares si necesita un sótano o semisótano.

- El pozo de cimentación preparado está cubierto con geotextiles. El material se superpone en pedazos. Para evitar que se arrastre bajo el peso de la "almohada", se permite pegar las juntas con una cinta resistente a la humedad. Los geotextiles se colocan en el fondo y las paredes del pozo.

- Quedarse dormido en el pozo de arena o piedra triturada.

Si se usa arena, se cubre inmediatamente con una capa incompleta. En otras palabras, todo el espesor de la arena se llena en varias etapas, pero una capa debe llenar inmediatamente toda la superficie del pozo. Si descuida esta recomendación y llena todo el volumen de arena de una vez, su peso se distribuirá de manera desigual.

- Simultáneamente con el relleno de la capa de arena, se organiza un sistema de drenaje, gracias al cual se eliminará el exceso de humedad del monolito. Se cava una zanja alrededor del perímetro del pozo, en la que se coloca una tubería de plástico, que actúa como canal de drenaje. Sus elementos individuales se recopilan en un solo sistema, que se ubica en un ángulo para eliminar la humedad a un lugar designado. Se hacen perforaciones en la tubería y el espacio a su alrededor está lleno de escombros.

- Volvamos a la "almohada" arenosa, cuyo grosor debe ser de al menos 20 cm. Después del relleno, la capa se apisona, mientras que el nivel de la capa debe controlarse todo el tiempo. Esto ayudará a clavar varias clavijas en diferentes puntos dentro del pozo.

- La siguiente capa (de unos 15 cm de espesor) es piedra triturada, que eliminará la humedad debajo de la losa.También debe apisonarse, manteniendo la capa nivelada horizontalmente.

- Después de llenar la piedra triturada, comienzan a crear el encofrado lateral, que debe ser bastante fuerte, ya que caerán cargas importantes sobre él. Cuando las losas están aisladas en todo el perímetro, el encofrado se realiza con placas de espuma de poliestireno no desmontables de alta rigidez. En otros casos, el encofrado desmontable se realiza a partir de tablas o madera contrachapada.

- Para reducir el riesgo de que la humedad penetre en la capa de hormigón, se coloca una membrana de polímero sobre la piedra triturada. También se superpone, pero es importante colocar la membrana con el lado correcto hacia los escombros. La membrana se coloca superpuesta y sobre el encofrado.

- El siguiente paso es verter la regla de hormigón, que suele tener un grosor de 5-7 cm.

- Una vez que la subbase de hormigón gana resistencia, puede proceder a la impermeabilización final. Para ello, la superficie de la regla se cubre con una imprimación bituminosa, que mejora las propiedades de adherencia de los materiales. A continuación, proceden a fusionar el primer rollo de material para impermeabilización a base de betún. Después de pegar la primera hoja, la siguiente se pega de la misma manera sin espacios. Por lo general, la impermeabilización se coloca en 2 capas, mientras que es importante colocar la segunda con un desplazamiento para que las juntas de la primera capa no coincidan con las costuras entre los materiales de la segunda capa.

- Después de la impermeabilización, comienzan a calentar la base, para lo cual generalmente usan material de espuma de poliestireno de losa. Al igual que con la impermeabilización, el aislamiento se coloca en varias capas con un desplazamiento. Los tableros de poliestireno expandido tienen diferentes espesores, sin embargo, cuando una capa gruesa es suficiente para lograr la eficiencia térmica deseada, es mejor usar 2 tableros más delgados.

- El siguiente paso es el refuerzo. No se puede colocar directamente sobre el aislamiento, se deben colocar ladrillos debajo del marco de refuerzo o se deben usar patas especiales. Debe quedar un espacio de al menos 5 cm entre la capa de refuerzo y el aislamiento. El listón no debe soldarse, se ata con un alambre.

- Colocación de comunicaciones, porque después de verter el piso será imposible hacer esto. Si se organiza un piso cálido, las tuberías se unen a una caja de metal. Al mismo tiempo, se instalan colectores que conectan todas las tuberías. Asegúrese de que todos los conductores estén bajo presión, esto ayudará a identificar rápidamente un agujero si se daña durante el vertido.

- La etapa final es el vertido de la mezcla de hormigón, antes de lo cual se vuelve a comprobar cuidadosamente la calidad del encofrado. No debe tener huecos a través de los cuales pueda fluir el hormigón. La solución debe verterse sobre toda el área de una vez. Se utilizan bombas o trapeadores de madera para nivelar la capa. Es imperativo utilizar vibradores, que eliminarán la aparición de aire en el espesor de la solución. Después de eso, la superficie es igualada por la regla y se deja "descansar" hasta que la fuerza gane.

Para excluir el impacto negativo del medio ambiente sobre el hormigón endurecido, es posible protegerlo con un material de cobertura. En invierno, se coloca un cable calefactor en toda su superficie. Además, durante el proceso de vertido a bajas temperaturas, se recomienda añadir al hormigón aditivos especiales que aceleren el proceso de fraguado, así como utilizar paneles de acero con función calefactora para encofrados.

En condiciones de calor extremo, se debe evitar que la superficie del concreto se seque, por lo tanto, en las primeras 1.5-2 semanas después del vertido, se humedece periódicamente.

Aprenderá más sobre las características de la construcción de una base monolítica viendo el siguiente video.

Consejo

Uno de los factores que afectan la resistencia del monolito es la calidad del refuerzo. El número de niveles de refuerzo está determinado por el espesor de la losa. Si se usa una losa con un espesor de no más de 15 cm, entonces un nivel de refuerzo es suficiente, mientras que las varillas de acero se atan con alambre y se colocan exactamente en el centro de la base.

Con un espesor de losa de 20 cm, se utiliza un refuerzo de dos niveles. La distancia entre los elementos de refuerzo es de 30 cm de media.

En áreas no sujetas a cargas pesadas y constantes, puede colocar varillas con un gran paso. Deje 5 cm desde el borde de la losa hasta el borde de la jaula de refuerzo en cada lado.

La resistencia y durabilidad de la losa depende en gran medida de la calidad del hormigón.

Debe cumplir con los siguientes requisitos:

- indicadores de densidad: entre 1850 y 2400 kg / m3;

- clase de hormigón: no menos de B-15;

- grado de hormigón: no menos de M200;

- movilidad - P3;

- resistencia a las heladas - F 200;

- resistencia al agua - W4.

Al preparar una solución por su cuenta, en primer lugar, debe prestar atención a la fuerza de la marca del cemento. Se recomienda elegir su marca para cada tipo de suelo, así como en función de las características estructurales del edificio. Entonces, en suelos blandos para edificios pesados (por ejemplo, con paredes de ladrillo), se recomienda cemento M 400. Para casas de concreto aireado, el cemento con una fuerza de marca de M350 es suficiente, para casas de madera - M250, para casas de armazón - M200.

Finalmente, es importante cómo se alimenta y vierte el hormigón. No se recomienda alimentar concreto desde una altura de más de 1 m, y también moverlo a una distancia de más de 2 m (debe mover periódicamente la hormigonera alrededor del perímetro y también usar una bomba). El relleno debe hacerse en una sola sesión, no se recomienda rellenar secciones, óptimamente en capas.

Al nivelar, así como en el momento de solidificación de la capa de hormigón, es inaceptable caminar sobre ella, ya que esto viola la estructura del refuerzo y conduce a una solidificación desigual de la capa de hormigón.

Las condiciones óptimas para curar el concreto son: temperatura - no menos de 5C, nivel de humedad - no menos de 90-100%. Para proteger el concreto en esta etapa, puede usar polietileno regular o lona. Es importante que el material de cobertura se superponga y que las juntas estén pegadas con cinta adhesiva. De lo contrario, no tendría sentido tal protección.

Se considera que la instalación óptima es una colocación de protección, en la que el material cubre no solo la capa de hormigón, sino también el encofrado, y sus bordes se fijan al suelo con piedras o ladrillos.

Al regar el hormigón, la humedad debe distribuirse por goteo y no verter. Para evitar la formación de ranuras en una capa fresca de concreto, ayudará colocar aserrín o arpillera en su superficie, que están cubiertos con una película. En este caso, el agua se vierte sobre aserrín o arpillera, absorbiendo uniformemente en el concreto.

El comentario se envió con éxito.