Pilotes de hormigón armado: especificaciones y recomendaciones de instalación.

Los pilotes de hormigón armado son el tipo de soporte más demandado para organizar una cimentación de pilotes. Esto se debe a su durabilidad, alta capacidad de carga, resistencia a la humedad y la capacidad de instalar utilizando varias tecnologías.

Peculiaridades

Los pilotes de hormigón armado (RC) son una jaula de refuerzo que se vierte con mortero de hormigón. La longitud del producto terminado puede ser de 3 a 12 m.

Los pilotes de hormigón armado se utilizan al organizar una base utilizando tecnología de conducción. Su uso permite fortalecer la base y llegar a capas sólidas de suelo.

Visualmente, representan bases con una sección cuadrada redonda (hueca o rellena). Se diferencian en diámetro y altura, lo que determina la capacidad de carga y el ámbito de aplicación. Además, los indicadores de resistencia dependen del grado de hormigón utilizado. Cuanto más alto es, más fiables son los elementos.

Para crear pilotes de hormigón armado, se utiliza cemento, cuya fuerza de marca no es inferior a M100. No solo la resistencia a la compresión del pilote depende de las características de rendimiento del hormigón, sino también de la resistencia a las heladas y a la humedad. Los últimos parámetros para el grado de hormigón M100 son F 50 (es decir, la estructura puede soportar hasta 50 ciclos de congelación / descongelación) y W2 (presión de la columna de agua) - 2 MPa. El peso del soporte está determinado por sus dimensiones y también depende de la densidad del tipo de hormigón utilizado.

Por lo general, se utilizan grados de hormigón más densos M-250, M-300, M-400. La resistencia a las heladas de dichos productos alcanza los 150 ciclos y el coeficiente de resistencia al agua es de al menos 6.

Debido a la mayor resistencia a la posibilidad de hincar pilotes a grandes profundidades, su uso se hace posible en suelos en movimiento (incluso en la zona de mayor actividad sísmica), en suelos arcillosos, agitados y débiles, en suelos saturados de agua y pantanosos.

Los pilotes de hormigón armado se pueden utilizar no solo como cimientos de los cimientos, sino también para evitar que el pozo se desmorone, fortaleciendo el suelo y los cimientos de pilotes existentes. Para ello, se sumergen soportes de hormigón armado a poca distancia de las estructuras existentes, realizando la función de un segundo pilote. Además, con un fortalecimiento adicional de la base, el tipo de soporte en consideración puede llevarse a cabo a partir de la base existente y conectarse a ella a través de vigas.

Ventajas y desventajas

Entre las ventajas de los soportes de hormigón armado, generalmente se distinguen varias características.

- Periodo de funcionamiento prolongado - hasta 100 años, sujeto a la tecnología de instalación. Los comentarios de los propietarios sugieren que dicha base puede durar hasta 110-120 años sin requerir reparaciones importantes.

- Indicadores de alta resistencia - en promedio, un soporte puede soportar de 10 a 60 toneladas. Debido a esta característica, este tipo de pilotes se utiliza para la construcción de instalaciones industriales, edificios residenciales de varios pisos y estructuras de paneles pesados.

- Estabilidad estructural en todo tipo de suelo, lo cual se consigue gracias a la importante profundización del pilote de hormigón. Esto, a su vez, permite que los elementos de hormigón descansen sobre capas profundas de suelo con la máxima capacidad de carga.

- La capacidad de realizar obras en suelos en movimiento, de relieve, utilizando pilas de varias longitudes.

Entre las desventajas se encuentra la masa significativa de la estructura, lo que complica el proceso de transporte e instalación de elementos.

Los requisitos reglamentarios

La producción está regulada por TU (condiciones técnicas), cuyos puntos principales están regulados de acuerdo con GOST 19804, adoptado en 1991. La vida útil de los productos es de 90 años.

Los productos de hormigón armado que cumplen con el GOST especificado se utilizan en la construcción de una y varias plantas a partir de diversos materiales, en la construcción de transporte, ingeniería, estructuras de puentes, instalaciones agrícolas e industriales y estructuras hidráulicas.

En una palabra, en todos aquellos objetos, desde cuya base se requiere una mayor resistencia, la preservación de las características operativas incluso en condiciones de humedad constante y bajo la influencia de ambientes corrosivos.

GOST 19804-2012 es el documento normativo que rige las características de la producción de pilotes de hormigón armado impulsados de tipo fábrica. Si hablamos de refuerzo, entonces el acero utilizado debe cumplir con los requisitos de GOST 6727.80 y 7348.81 (requisitos para alambre a base de carbono y acero con bajo contenido de carbono utilizado como refuerzo).

La construcción de estructuras de puentes implica sus propios documentos reglamentarios. Los soportes utilizados deben cumplir con GOST 19804-91. Para su fabricación, se utiliza hormigón con la resistencia de M350, la estructura en sí está reforzada con refuerzo longitudinal. Solo tales elementos garantizarán la resistencia y confiabilidad de toda la estructura del futuro puente.

Las mismas pilas monolíticas se utilizan en la construcción de edificios de varios pisos de gran altura, instalaciones industriales a gran escala. La secuencia de selección, el método de enterramiento, el control de calidad y los detalles de las pruebas de pilotes hincados se reflejan en SNiP 2.02.03 -85.

Puntos de vista

La clasificación de soportes de este tipo se puede realizar en base a varios criterios. En general, todos los pilotes de hormigón armado se dividen en 2 tipos: marcos, vertidos con hormigón directamente en el sitio de construcción y análogos, fabricados en la fábrica.

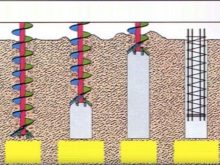

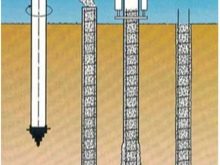

El tipo de pilas depende de alguna manera de su dispositivo: la tecnología de instalación. Por lo tanto, los pilotes, que se vierten directamente después de la instalación en el suelo, pueden montarse mediante martillos hidráulicos, mediante profundización de vibraciones o mediante tecnología de indentación bajo la influencia de presión estática (constante).

Si estamos hablando de estructuras prefabricadas, se utiliza uno de los siguientes métodos de instalación: suelo-cemento, inyección perforada o perforada.

Dependiendo de las características de diseño, los pilotes de hormigón armado se dividen en varios tipos.

Monolítico

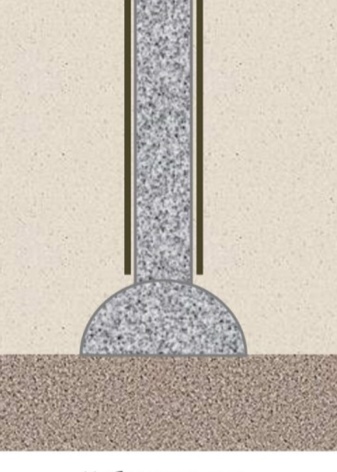

Representan un soporte macizo de sección rectangular o cuadrada, aunque son posibles pilotes de sección redonda, trapezoidal o en T, cuyo tamaño es de 20-40 mm. El extremo inferior tiene forma de pera, puede ser afilado o desafilado. Dichos soportes no son huecos, por lo que no es necesario hacer agujeros para sumergirlos en el suelo. Se utiliza la tecnología de martilleo o vibración presionando en el suelo. Son ampliamente utilizados en ingeniería civil, también tienen demanda en la construcción de una casa privada (madera, bloque, marco).

Cascarón vacío)

Parece una cáscara, para inmersión en el suelo del cual se prepara preliminarmente un pozo. El soporte puede ser redondo o cuadrado, pero este último todavía tiene una sección transversal circular. Los soportes huecos, a su vez, se dividen en macizos y compuestos (constan de varios elementos que se ensamblan inmediatamente antes de la inmersión).

Impreso

Pero también se monta por inmersión en un hueco previamente preparado.

Dependiendo del tipo de refuerzo, los pilotes de hormigón armado son de los siguientes tipos:

- soportes con refuerzo longitudinal no tensado con refuerzo transversal;

- Soportes con armadura longitudinal pretensada con o sin armadura transversal.

Si hablamos de la forma de la sección transversal de las pilas, entonces son redondas (huecas o sólidas), cuadradas, cuadradas con una cavidad redonda, rectangulares. Es inaceptable colocar soportes con una sección transversal cuadrada en suelo permafrost. Incluso con un ligero descongelamiento, la pila se enrollará y el edificio se inclinará. En regiones con mayor actividad sísmica, se deben utilizar estructuras con una sección transversal circular.

Asignar estructuras monobloque y prefabricadas. Los segundos constan de varios segmentos, lo que permite aumentar la altura del producto. Los segmentos se fijan mediante soldadura o mediante una conexión por perno.

La resistencia y fiabilidad adicional de la conexión de los segmentos asegura la presencia de una junta tipo "vidrio" en cada segmento posterior.

Montaje

La instalación de pilotes está precedida por estudios geológicos y muestreos de suelos en diferentes épocas del año. Con base en los resultados obtenidos durante el análisis, se toma una decisión sobre los métodos de hincado de pilotes. Y también se elabora la documentación del proyecto, en la que, entre otros datos, se calcula la carga de apoyo para un elemento de pilote, se determina su tamaño y número.

La estimación incluye no solo el costo de compra de pilotes, sino también su transporte al sitio de construcción, atrayendo (comprando o alquilando) equipo especial.

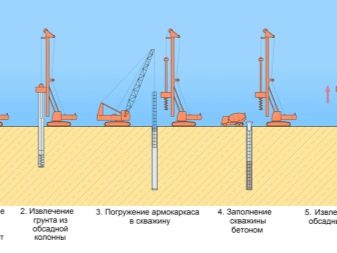

El siguiente paso es una conducción de prueba del soporte, que le permite evaluar cómo se comporta el soporte en la práctica. Después de conducir, se deja por un tiempo (de 3 a 7 días), durante el cual también se realizan observaciones.

Para impulsar los pilotes, se aplican fuerzas dinámicas y estáticas: se aplican golpes a la superficie de apoyo con un martillo especial. Para evitar la destrucción y deformación de los elementos en este momento, las cintas para la cabeza, que protegen la cabeza de la base durante el impacto, lo permiten.

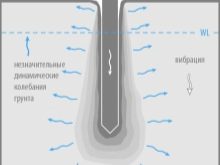

Si la instalación se va a realizar en suelos saturados de agua, es mejor utilizar un martinete vibratorio. El proceso de instalación es un levantamiento secuencial y posterior descenso del pilote en el suelo. Estos ciclos se repiten hasta que la base del elemento alcanza la profundidad de diseño.

Si se supone que la instalación debe realizarse en suelos extremadamente densos y duros, es posible combinar el método de conducción e inmersión por vibración con la erosión del suelo. Para hacer esto, se bombea agua al pozo a lo largo de la pila bajo presión. Reduce la fricción entre el elemento y el suelo, ablandando este último.

El método de conducción y vibración es aplicable para soportes sólidos y de concha, pero no es adecuado para la construcción en condiciones urbanas, ya que se acompaña de fuertes ruidos y vibraciones. Este último puede afectar negativamente el estado de los cimientos de los objetos vecinos.

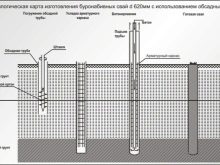

Los pilotes huecos y apisonados se instalan utilizando tecnología de perforación, que prevé la preparación preliminar de la mina. Se introduce un soporte en él y se vierte una imprimación o mortero de cemento y arena entre sus paredes y las superficies laterales de la mina.

Este método se caracteriza por un bajo nivel de ruido y ausencia de vibraciones durante la inmersión, no requiere la participación de equipos de apisonamiento masivo o equipos para crear vibraciones.

La tecnología de instalación de perforación tiene varias variedades. Por lo tanto, para suelos arcillosos, el método de perforación es adecuado, en el que se baja una pila hueca al pozo y se hormigona directamente en el suelo. Además, se pueden utilizar pilotes de hormigón armado prefabricados, cuya fijación en el pozo se realiza rellenando las superficies laterales de la base y las paredes del pozo con una solución de arcilla. En lugar de este último, se puede utilizar una carcasa.

Los métodos de perforación implican inyectar mortero de hormigón de grano fino en el pozo, mientras que los métodos de perforación implican llenar el espacio entre el pozo y una pila de mortero de hormigón colocado en él.

Consejo

Los pilotes son producidos por grandes fábricas o talleres de producción en empresas constructoras.Como regla general, los productos del primero tienen un costo menor, pero las fábricas prefieren cooperar con los compradores mayoristas.

Si necesita un número limitado de soportes, es mejor ponerse en contacto con el taller de una empresa de construcción de renombre. Como regla general, aquí puede pedir pilas al menos por pieza, pero su costo será mayor. Esto se debe al hecho de que las pequeñas empresas no pueden aumentar su poder, por lo que aumentan sus propios ingresos aumentando la lista de precios.

Elegir pilas es mejor que la producción nacional, ya que se fabrican de acuerdo con los requisitos de GOST.

No es necesario comprar productos baratos de marcas desconocidas, ya que la resistencia y durabilidad de la base y, por lo tanto, toda la casa, depende de la calidad de las pilas.

Por lo general, el precio de un pilote depende de su longitud y dimensiones de la sección transversal, así como de la resistencia del grado del hormigón utilizado. El costo más bajo lo poseen las estructuras de tres metros con una sección cuadrada, cuyo lado es de 30 cm.

Como regla general, cuanto mayor sea el lote de productos de hormigón comprados, menor será el costo de una unidad de bienes. Al registrar una recogida automática, también se ofrece un descuento en la mayoría de los casos.

Aprenderá más sobre pilotes de hormigón armado en el siguiente video.

El comentario se envió con éxito.