Tecnología de construcción de vallas de policarbonato

Las cercas siempre pueden ocultar y proteger una casa, pero resultó que las paredes en blanco se están convirtiendo gradualmente en una cosa del pasado. Una nueva tendencia para aquellos que no tienen nada que ocultar es una valla de láminas de policarbonato translúcido. Parece bastante inusual, y en combinación con la forja artística, impresionante y representativo. Antes de demoler una cerca de piedra sólida, debe comprender qué son los carbonatos y cuáles son las características de trabajar con ellos.

Peculiaridades

El policarbonato es una sustancia transparente resistente al calor que pertenece al grupo de los termoplásticos. Por sus propiedades físicas y mecánicas, es muy utilizado en diversos campos de producción. La mayoría de los métodos de procesamiento de polímeros le son aplicables: moldeo por soplado o moldeo por inyección, creación de fibras químicas. El más popular es el método de extrusión, que le permite dar forma de hoja a una sustancia granular.

Como tal, el policarbonato conquistó rápidamente el mercado de la construcción como un material versátil que incluso puede reemplazar al vidrio clásico.

Estas altas calificaciones se explican por las siguientes características:

- Soporta cargas mecánicas importantes, es duradero y conserva la forma especificada durante el procesamiento. Al mismo tiempo, la acción abrasiva prolongada afecta negativamente la apariencia del material, dejando rasguños antiestéticos;

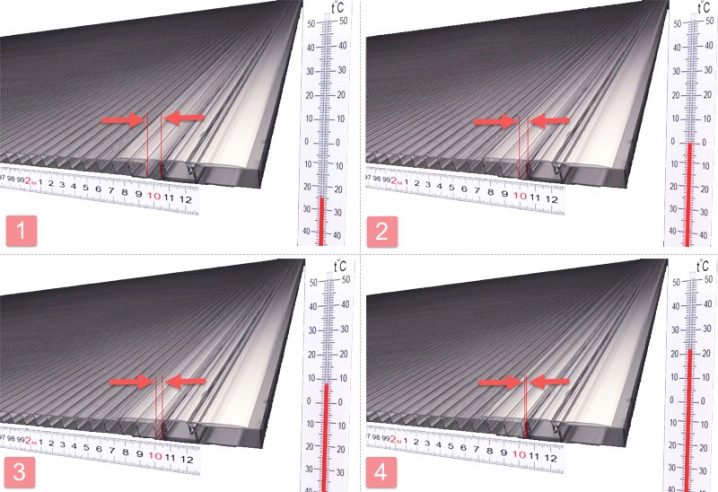

- Resistente a los cambios de temperatura. En promedio, el rango de temperatura de la mayoría de las marcas es de -40 a +130 grados. Hay muestras que conservan sus propiedades a temperaturas extremas (de -100 a +150 grados). Esta propiedad permite utilizar con éxito el material para la construcción de objetos al aire libre. Durante la instalación, debe tenerse en cuenta que cuando cambia la temperatura, las dimensiones lineales de las láminas también cambian. La expansión térmica se considera óptima si no supera los 3 mm por metro;

- Posee resistencia química a ácidos de baja concentración y soluciones de sus sales, a la mayoría de alcoholes. Es mejor mantener alejados el amoníaco, los alcoholes alcalinos, metílicos y dietílicos. Además, no se recomienda el contacto con hormigón y mezclas de cemento;

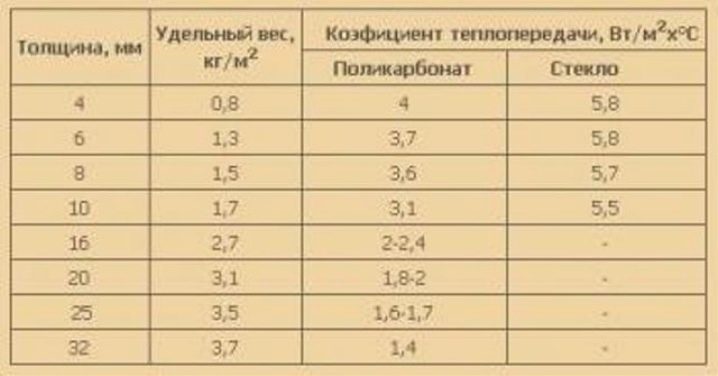

- Amplia gama de paneles en espesores. Muy a menudo, en los mercados de los países de la CEI puede encontrar indicadores de 0,2 a 1,6 cm, en los países de la UE el grosor alcanza los 3,2 cm. La gravedad específica, así como el aislamiento térmico y acústico, dependerán del grosor del material. ;

- Las propiedades termoaislantes del policarbonato no son decisivas, sin embargo, en términos de transferencia de calor, es más eficiente que el vidrio;

- Alto rendimiento de aislamiento acústico;

- Ecológico por su inercia química. No es tóxico incluso bajo la influencia de altas temperaturas, lo que permite su uso sin restricciones en locales residenciales;

- Tiene una clase de seguridad contra incendios B1. Difícilmente inflamable: la ignición solo es posible con exposición directa al fuego y cuando se excede un cierto límite de temperatura. Cuando la fuente de fuego desaparece, la combustión se detiene;

- El fabricante garantiza una larga vida útil (hasta 10 años), sujeta a una correcta instalación y funcionamiento;

- Características ópticas. La transmitancia de la luz depende del tipo de policarbonato: el sólido es capaz de transmitir hasta el 95% de la luz, para un material celular este indicador es menor, pero difunde perfectamente la luz;

- La permeabilidad al agua es mínima.

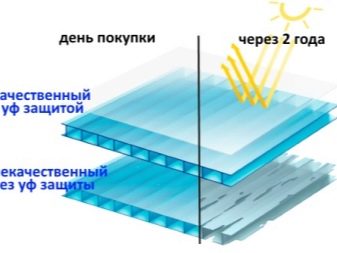

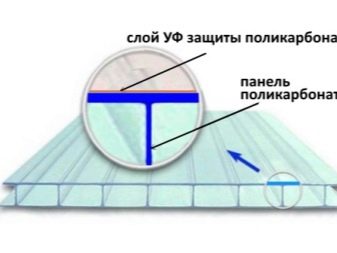

A juzgar por sus propiedades, el policarbonato es un material realmente maravilloso, pero no todo es tan simple.En su forma pura, bajo la influencia de la radiación ultravioleta, pierde sus cualidades ópticas (transparencia) y mecánicas (resistencia). Este problema se resuelve mediante el uso de estabilizadores UV, que se aplican a las láminas por coextrusión. La base y la capa de respaldo están firmemente fusionadas para evitar la delaminación. Por lo general, el estabilizador se aplica solo en un lado, pero hay marcas con protección de dos lados. Este último será la mejor opción para estructuras de protección.

Puntos de vista

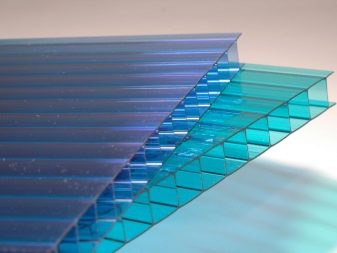

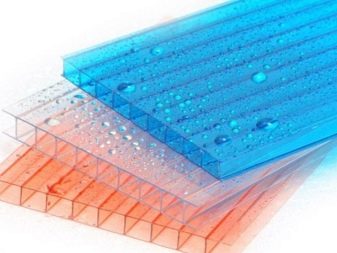

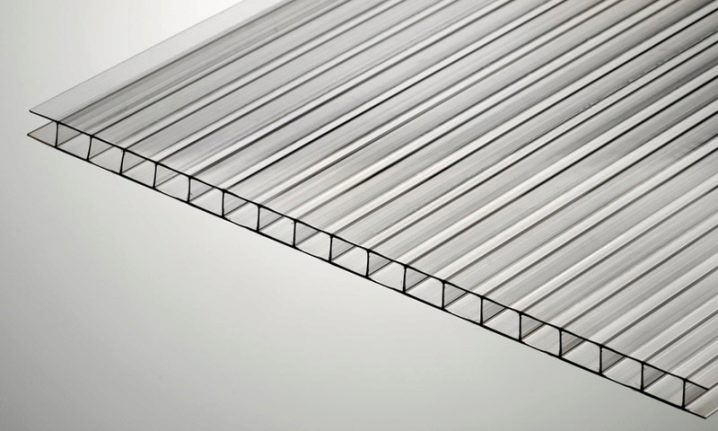

Según la estructura interna, las láminas son de dos tipos: alveolar y monolíticas. El tercer grupo de policarbonatos texturados se puede distinguir provisionalmente.

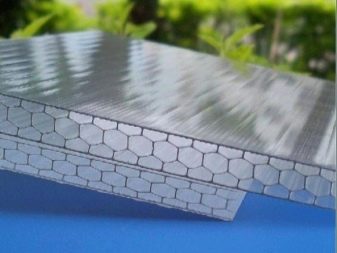

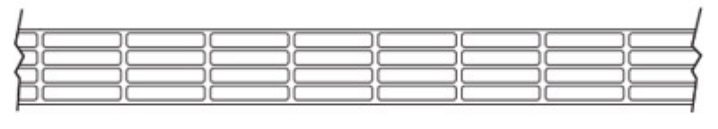

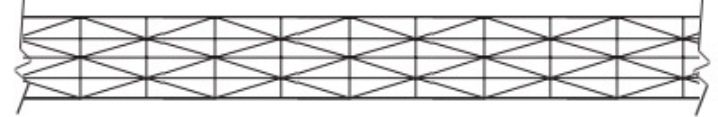

- Paneles de nido de abeja o nido de abeja constan de numerosas cámaras formadas por refuerzos internos. Si miramos la hoja en sección transversal, la similitud con los panales en 3D se vuelve obvia. Las secciones llenas de aire mejoran las propiedades aislantes y las características de resistencia del material. Están disponibles en varias versiones:

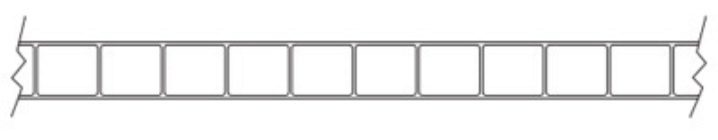

- 2H tienen celdas rectangulares, se encuentran en muestras de hasta 10 mm de espesor.

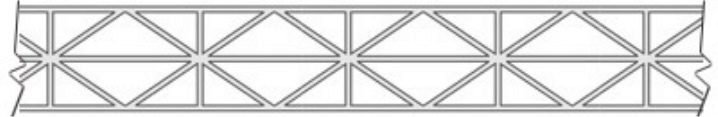

- 3X Se distinguen por una estructura de tres capas con particiones rectangulares e inclinadas.

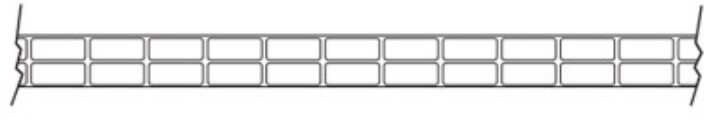

- 3H - de tres capas con celdas rectangulares.

- 5W - Láminas de cinco capas con un espesor de 16 a 20 mm con secciones rectangulares.

- 5X - Láminas de cinco capas con refuerzos rectos e inclinados.

- Paneles monolíticos Tienen una estructura sólida en sección transversal. Son muy similares en apariencia al vidrio de silicato. Es policarbonato monolítico que se utiliza a menudo en la creación de ventanas modernas de doble acristalamiento.

- Paneles texturizados tienen una superficie texturizada obtenida por gofrado. Este tipo de láminas de policarbonato, el más decorativo, se caracteriza por una elevada transmisión de luz y características de difusión.

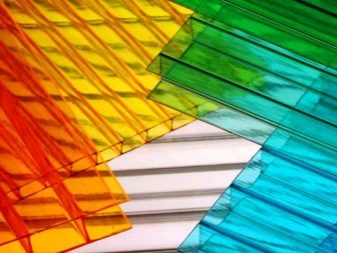

Decoración

Otra cualidad por la que se valora el policarbonato es una amplia selección de colores tanto para láminas alveolares como monolíticas. La coloración se lleva a cabo en las etapas iniciales de la producción del panel, por lo que la saturación de color no disminuye con el tiempo. A la venta puedes encontrar materiales transparentes, opacos y translúcidos en todos los colores del arcoíris. La variedad de colores, junto con las propiedades físicas y mecánicas del material, lo hacen muy popular en el entorno del diseño.

Construcciones

En la construcción de estructuras de protección, los paneles de tipo panal con un grosor de al menos 10 mm se utilizan con mayor frecuencia. Hay varios diseños: modular y sólido, en un marco de madera, piedra o metal, pero las cercas combinadas se ven más orgánicas. En ellos, el policarbonato actúa como elemento decorativo, garantizando aislamiento acústico, flexibilidad, resistencia al calor y una amplia variedad de colores. Al mismo tiempo, la confiabilidad de la cerca no se ve afectada: el polímero puede soportar cargas significativas, pero aún no es comparable con el metal o la piedra.

A pesar de la variedad de opciones, la mayoría de las veces hay una cerca en un marco de metal... Esta popularidad se debe a la facilidad de instalación y al presupuesto. Toda la estructura está formada por pilares de soporte, a los que se unen viguetas transversales. El marco acabado desde el interior está revestido con paneles de policarbonato. La resistencia de tal estructura es controvertida: la caja de metal generalmente se hace con un gran escalón y los paneles se dañan fácilmente con un golpe directo. Esta opción es perfecta como valla decorativa, por ejemplo, como borde entre vecinos.

Montaje

La secuencia de instalación de una cerca de policarbonato no es muy diferente de la instalación de cercas hechas de otros materiales. Las etapas de la construcción de la estructura más simple deben considerarse en detalle.

La etapa preparatoria incluye:

- Estudio del suelo. El tipo de cimentación depende de su estabilidad: columnar, cinta o combinada.

- Diseño.Se determinan las dimensiones y el diseño de la estructura futura, se dibuja un dibujo en el que se anota la distancia entre los soportes (no más de 3 m), el número de rezagos y la ubicación de elementos adicionales (puertas, puertas).

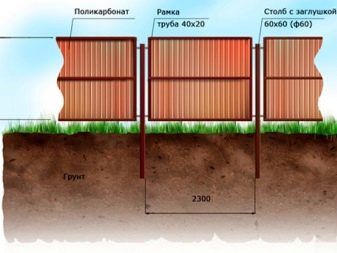

- Selección de materiales y herramientas. Para los pilares de soporte, se eligen tubos de perfil de 60x60 mm, para el torneado - tubos de 20x40 mm.

Cuando todo esté listo, puede comenzar a marcar el territorio. Es conveniente usar cuerda y clavijas para esto. Estos últimos se conducen a los lugares donde se instalan los soportes. Luego llega el turno de la fundación. La base columnar se elige para estructuras hechas de materiales ligeros. La forma más sencilla de prepararlo. Para ello, se perforan pozos 20 cm más profundos que el nivel de congelación del suelo (1,1-1,5 m para el carril central). Los tubos de soporte se insertan estrictamente verticalmente en los orificios y se vierten con concreto.

Para áreas con terreno difícil o suelo inestable, tendrá que recurrir a una base de tira. Según las marcas, cavan una zanja con una profundidad de medio metro, en la parte inferior de la cual se instala una capa de drenaje de arena y grava. Si planea levantar los cimientos por encima del nivel del suelo, instale adicionalmente un encofrado de madera. Además, los soportes y accesorios se montan en el cojín de drenaje, y toda la estructura se vierte con hormigón. El tiempo de fraguado es de aproximadamente una semana.

La instalación del marco consiste en instalar rezagos horizontales en varias filas (según la altura). Aquí son posibles dos opciones: apretar los elementos con pernos ordinarios o soldar. Después de eso, se instala un tapón en los pilares desde arriba para evitar la entrada de agua y escombros, y se imprima y pinta todo el marco. Antes de pintar, es aconsejable perforar agujeros en los puntos de fijación del polímero. Lo más importante es la montura de policarbonato.

La finalización exitosa del trabajo asegura que se sigan varias reglas:

- el revestimiento debe comenzar después de todas las manipulaciones con el marco;

- la temperatura óptima para instalar el polímero es de 10 a 25 grados. Anteriormente, se mencionó sobre las propiedades del material para contraerse y expandirse según la temperatura. En el rango de 10-25 grados, la hoja está en su estado normal;

- la película protectora se mantiene hasta el final del trabajo;

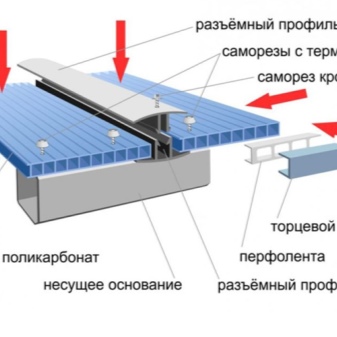

- Las láminas de policarbonato celular se colocan de manera que los refuerzos sean estrictamente verticales. Esto asegurará el drenaje sin obstáculos de la condensación y la humedad;

- El corte de hojas de hasta 10 mm se realiza con un cuchillo afilado o una sierra de dientes finos. Los paneles más gruesos se cortan con una sierra de calar, sierras circulares. Es importante cortar de tal manera que cuando se instale entre la banda de polímero y otros elementos, queden espacios de algunos milímetros para la expansión;

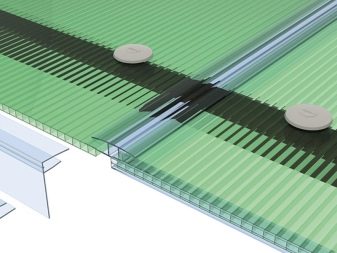

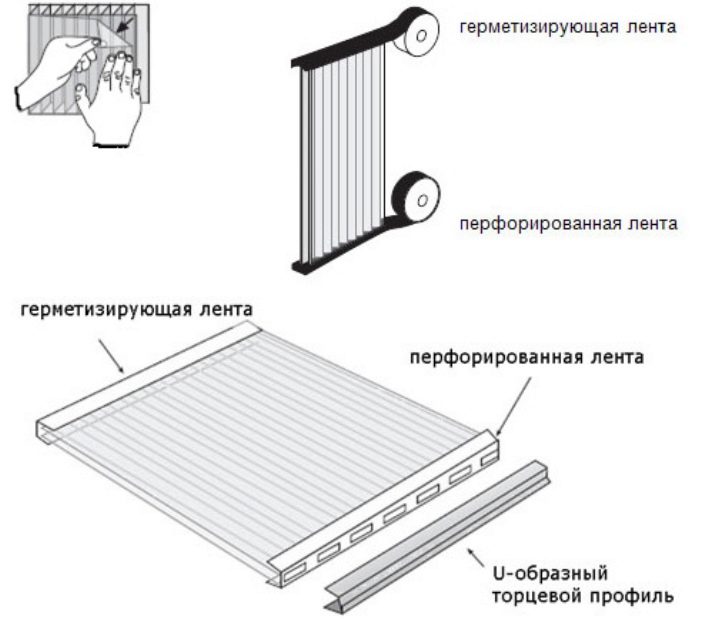

- Para proteger contra los escombros y la humedad, los extremos de las hojas cortadas se pegan con una cinta de sellado en la parte superior y en la parte inferior, perforadas (para la liberación de condensado). Los perfiles finales de policarbonato se instalan en la parte superior de la cinta. Los orificios de drenaje se perforan a lo largo del perfil inferior a una distancia de 30 cm;

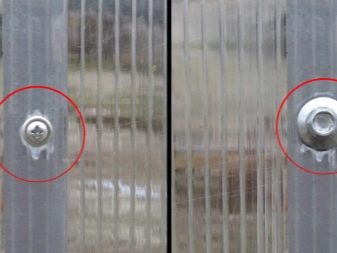

- Las láminas de policarbonato se fijan en la caja con tornillos autorroscantes, por lo tanto, se perforan orificios en los lugares de fijación futura con un paso de 30-40 cm. Deben ubicarse al mismo nivel y corresponder a los orificios realizados anteriormente. los registros. La distancia mínima desde los bordes del panel es de 4 cm. Para el material alveolar es importante que la perforación se realice entre los refuerzos. Para compensar la expansión, el tamaño de los orificios debe ser 2-3 mm más grande que el diámetro del tornillo autorroscante;

- La fijación se realiza con tornillos autorroscantes con arandelas de goma. Es importante evitar una contracción excesiva ya que esto deformará la hoja. Los pernos en ángulo también dañarán el material;

- si se planea una cerca de una estructura sólida, las láminas individuales de polímero se conectan con un perfil especial;

- cuando todo el trabajo esté terminado, puede quitar la película protectora.

Reseñas

La opinión de la gente sobre la valla de policarbonato es ambigua. La principal ventaja, según los miembros del foro, es la ingravidez y la estética de la valla.Al mismo tiempo, los usuarios cuestionan la confiabilidad y durabilidad de tales estructuras. Para una estructura más duradera, aconsejan elegir láminas de gran espesor y con protección UV de doble cara. Es cierto que el costo de dichos paneles supera el precio de las listas giratorias.

El más mínimo error en la instalación reduce la vida útil del material a un par de años. Un material tan inusual atrae la atención de los vándalos: todos se esfuerzan por probar su fuerza. Los paneles de nido de abeja con tapones en los extremos se empañan desde el interior, y sin tapones, aunque están ventilados, acumulan suciedad y escombros. Muchos no consideran que la transparencia del material sea una ventaja. La mayoría está de acuerdo en que este costoso material solo es adecuado para cercas decorativas o como decoración en la cerca principal.

Ejemplos y opciones exitosos

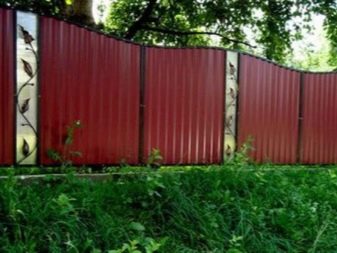

Entre los proyectos exitosos hechos de policarbonato, puede incluir una cerca hecha de rejillas forjadas, enfundadas con láminas de policarbonato. Esta elegante solución para una casa privada combina la fuerza del metal y la ilusión de un vidrio frágil. La combinación de forja, ladrillo o piedra natural y panal o polímero texturizado se ve bien. Incluso el aspecto industrial del cartón ondulado se ve realzado por inserciones de policarbonato.

Para obtener información sobre cómo elegir el policarbonato celular, vea el siguiente video.

El comentario se envió con éxito.