Todo sobre machos de roscar

Para organizar muchas industrias y talleres, debe saber todo sobre machos de roscar, sobre los requisitos para ellos de acuerdo con GOST, sobre estructuras alargadas, completas y suministradas con una ranura de tornillo. Es útil comprender lo que significan M6 y M8, M10 y M12, M4 y M3, M5 y otros tamaños de toma. Y también deberá familiarizarse con los matices de la selección y la aplicación práctica de dichos modelos.

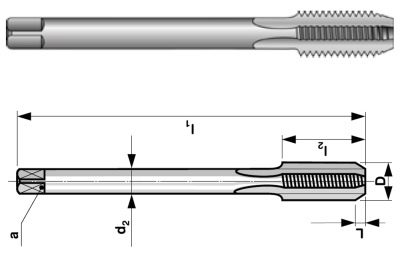

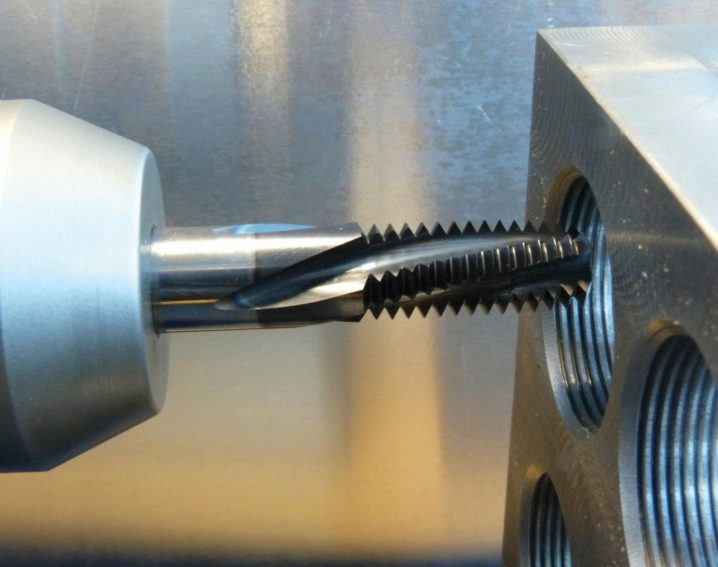

Caracteristicas de diseño

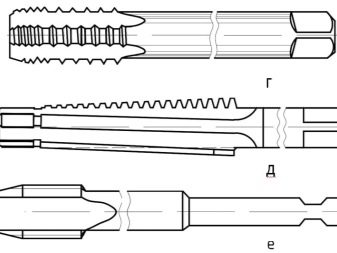

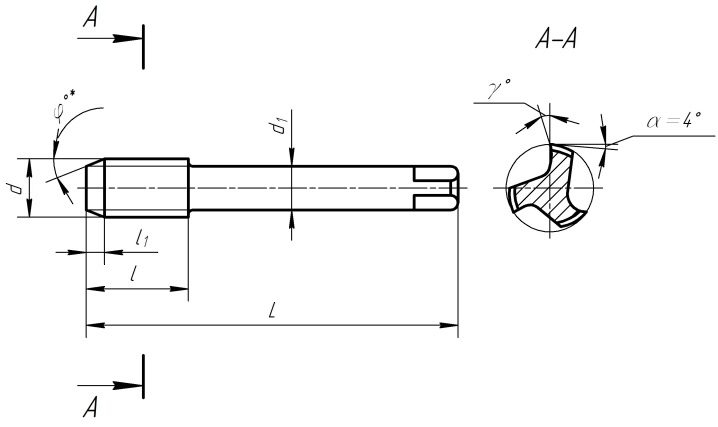

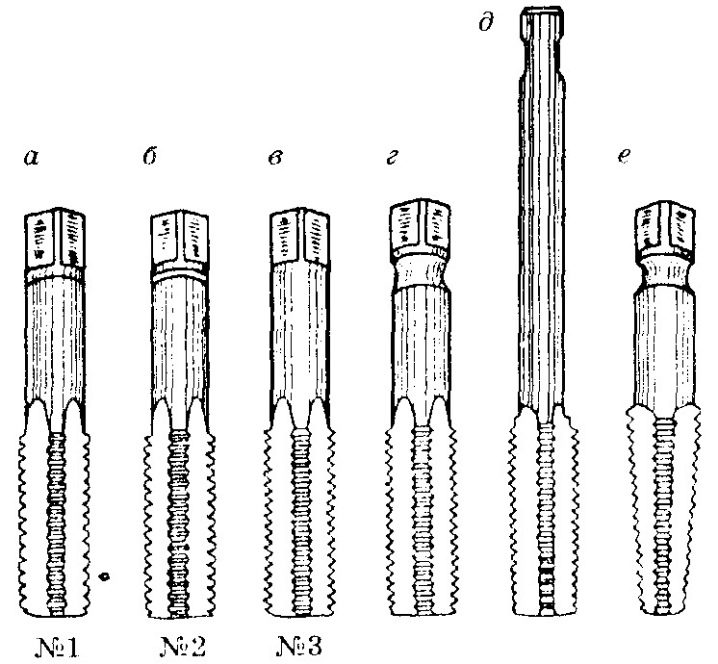

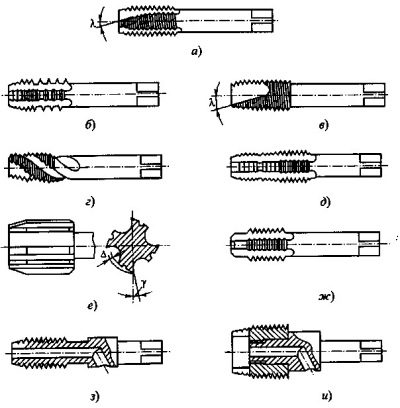

La principal especificidad de cualquier grifo de máquina se explica por su nombre. Este dispositivo está diseñado exclusivamente para su uso en varias máquinas y aparatos. Se diferencia de las opciones manual y de máquina-manual en su geometría única. La forma se cambia por una razón: está diseñada para lograr las velocidades más altas posibles durante el procesamiento. Los accesorios de torneado se crean a propósito para su instalación en centros del tipo de máquina correspondiente; la única diferencia está en el diseño de la sección de cola.

El segmento de admisión para pasajes pasantes es de 5 o 6 vueltas. Para cortar un agujero ciego, incluso 2 vueltas son suficientes. Los diseñadores utilizan activamente esta circunstancia para reducir la longitud de sus diseños a límites razonables.

La sección de la cola se puede realizar en formato de barra o cuadrado. La estructura de la ranura determina qué tan eficientemente se cortará el hilo y qué tan bien se eliminarán las virutas.

Los más populares son los grifos con 3 o 5 flautas. El ángulo de inclinación del producto es importante. Al menos, de 0 a 5 grados, debería ser para trabajar con hierro fundido. Para mecanizar acero, necesita valores entre 5 y 10 grados. Las manipulaciones con metales no ferrosos y aleaciones basadas en ellos son más fáciles de realizar con un ángulo frontal de al menos 10 y no más de 25 grados.

Los ángulos traseros varían de 4 a 12 grados. La mayoría de las veces, las ranuras son rectas. Pero si la evacuación de viruta ideal es crítica, entonces la pendiente debe estar entre 8 y 15 grados. Los modelos de vástago largo generalmente están diseñados para ranuras métricas de M3 a M10 inclusive. El estándar para su desarrollo y producción se obtiene mediante la traducción directa del estándar global ISO 8051-89.

Las versiones completas también están diseñadas para subprocesos métricos de forma predeterminada. Tanto los modelos completos como los de un solo grifo pueden diseñarse para agujeros pasantes y ciegos. En algunos casos, el trazador de líneas tiene un mango largo, que es muy práctico y conveniente para trabajos serios. En cuanto a los productos con ranura helicoidal, todos deben cumplir con GOST 17933-72que conserva su relevancia.

El estándar especifica:

-

orientación de las propias ranuras;

-

ángulos de su inclinación para diferentes casos;

-

dimensiones de los cuadrados;

-

tolerancias de dimensiones básicas;

-

secciones transversales de rosca nominales.

Dimensiones (editar)

Estos valores se establecen de acuerdo con GOST 3266-81. Un producto de la categoría M3 tiene un paso de corte principal de 0,5 mm. Al mismo tiempo, puede perforar un agujero 5 veces más grande, hasta 0,25 cm. Debo decir que tales proporciones no siempre se mantienen. Entonces, los machos de roscar del tipo M4 con un paso de rosca de 0,7 mm preparan orificios con un tamaño de 0,37 cm (coeficiente 5,28). Para M5, la relación será de 0,08 y 0,42 cm (coeficiente 5,25).

Otros tamaños (cm):

-

M6 - 0,1 y 0,495;

-

M7 - 0,1 y 0,595;

-

M8 - 0,125 y 0,67;

-

M9 - 0,125 y 0,77;

-

M10 - 0,15 y 0,843;

-

M11 0,15 y 0,943;

-

M12 - 0,175 y 1,02;

-

M16 - 0,2 y 1,39;

-

M20 - 0,25 y 1,735;

-

M30 - 0,35 y 2,63.

Criterios de elección

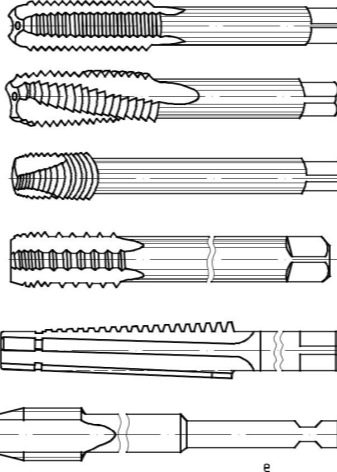

En primer lugar, debe aclarar en qué tipo de metal tendrá que trabajar. Algunas características de los grifos para diferentes tipos de metal se describen arriba y no tiene sentido volver a ellas. Pero hay otros puntos que también vale la pena considerar. Es necesario tener en cuenta la cantidad de ranuras por las que salen las virutas y entra el fluido especial. Este número puede ser de 2 a 6 piezas y se elige después de un cuidadoso análisis técnico.

Vale la pena analizar tanto los perfiles de los valles como la dirección del recorrido de la ranura. Las ranuras rectas se utilizan principalmente en machos universales típicos.

La dirección izquierda de la hélice le permite hacer un hilo "pasante". En este caso, las virutas se agrupan frente al grifo y el corte no se deteriora. La posición de las ranuras a la derecha se recomienda para canales ciegos; con esta opción, las virutas se retraen y no se comprimen (si se apretaran, la herramienta se deterioraría muy fácilmente).

El bloque de entrada tiene forma de cono. Esto permite facilitar significativamente la entrada de los dientes en el material más resistente. Los ángulos de inclinación pueden ser de 3 a 20 grados. Están determinadas por si el macho insertará una rosca primaria o una de acabado. También es necesario evaluar la pieza de calibración, que está diseñada para reducir la fuerza de fricción.

Algunos grifos tienen flautas cortas o no tienen flautas. Dichos dispositivos son buenos para fabricar hilos en una aleación de aluminio de diversas composiciones. También son adecuados para aceros duros con bajo contenido en carbono. Pero este dispositivo también es útil para aceros especialmente fuertes con un alto nivel de aditivos de aleación. Las ranuras helicoidales permiten que el macho se utilice con éxito como componente de un centro de mecanizado, produciendo excelentes roscas ciegas.

En algunos modelos, los dientes están escalonados. Esto significa que se cortan uno tras otro en la sección de dimensionamiento. Con este enfoque, la fricción es menor.

Como resultado, se simplifica el manejo de materiales viscosos. Los grifos escalonados se utilizan si es necesario procesar zonas individuales con un esquema de forma especial.

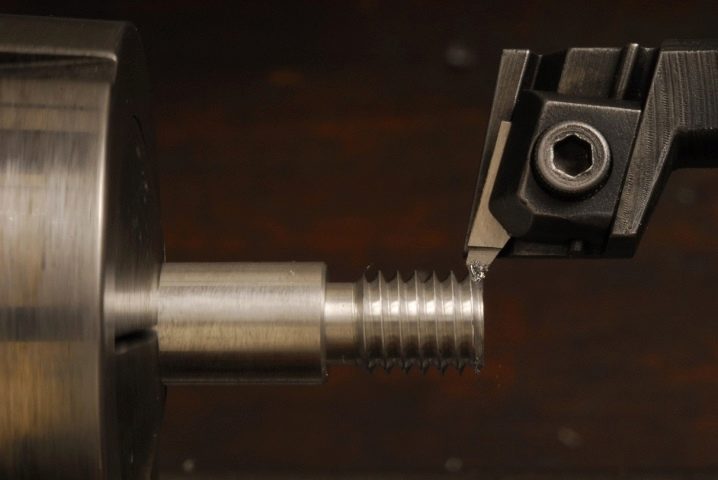

Los marcadores combinados tienen un paso de perforación o, más simplemente, un taladro convencional. Los machos de roscar de brocha se utilizan para cortar roscas de sección transversal arbitraria y paso en tornos. Si necesita la máxima productividad en las máquinas herramienta modernas, se utilizan grifos con un canal interno para suministrar un fluido lubricante y refrigerante. Son adecuados para máquinas herramienta universales y especializadas.

A veces, la tarea consiste en preparar un hilo pasante de una sección especialmente grande (de 5 a 40 cm). En tales casos, se necesitan toques de campana. Es una herramienta de montaje, dividida en segmentos de corte separados. El líquido refrigerante también fluye hacia la carcasa. Proporciona 16 bolígrafos de trabajo; La absorción de grandes cantidades de virutas también es una opción útil.

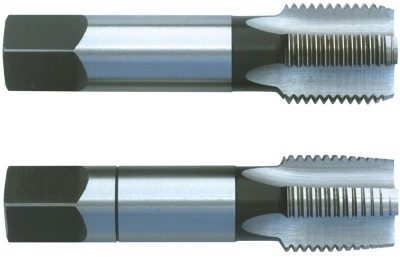

Por el tipo de hilo formado, además de los métricos tradicionales, también existen:

-

pulgada;

-

tubo cónico;

-

grifos cilíndricos de tubería.

Los marcadores de línea de la máquina funcionan a altas velocidades. Por lo tanto, se calientan mucho. Como resultado, el funcionamiento normal solo está garantizado cuando se utilizan aceros rápidos de alta calidad. Entre ellos, la aleación más preferida es P18. Si las cargas son un poco menores, también puede utilizar P6M5 o P6M5K5 (K8); las máquinas con mayor productividad siempre cuentan con herramientas de carburo.

Solicitud

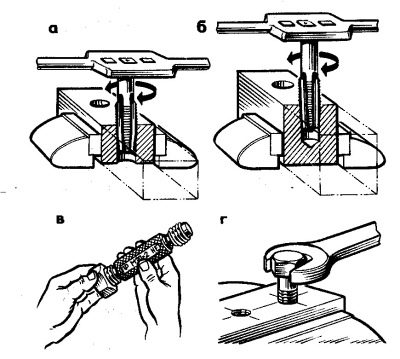

Incluso muchos no especialistas saben que el macho es para roscar. Pero aquí hay algunas sutilezas. Para un funcionamiento adecuado, debe determinar con precisión la sección transversal del orificio; esto es más fácil de hacer consultando las normas técnicas. El paso clave en la preparación de la rosca es perforar un orificio de la sección transversal requerida.Los errores en esta fase provocan una rosca insuficientemente apretada o la rotura de una herramienta sobrecargada.

Muy a menudo, el trabajo se divide en dos etapas. Primero, las ranuras se forman con un golpe seco. Luego se finalizan con una herramienta de acabado. Si el hilo se va a formar en un canal profundo, el procedimiento se interrumpe periódicamente para limpiar las virutas. Y también en tales casos, no puede prescindir de lubricación.

Mucha gente recomienda usar emulsiones especiales. Pero el uso de queroseno o aceite de linaza también puede ser una buena opción.

Al colocar canales ciegos, su profundidad debe ser mayor que la longitud del segmento cortado. Si el grifo durante la operación no supera la longitud requerida del hilo, estará incompleto. Las ranuras en sí se forman solo si la pieza de trabajo está sujeta en un tornillo de banco.

La selección correcta del fluido de corte para una aplicación específica es muy importante. El aceite de linaza se utiliza cuando se trabaja con palanquillas de latón y acero. Una emulsión diluida es relativamente versátil. Se permite el funcionamiento en seco para estructuras de hierro fundido y bronce. Si necesita hacer roscas en piezas de aluminio, deberá usar queroseno; No se debe utilizar aceite de máquina ni otros aceites minerales.

La extracción periódica de la herramienta de limpieza de canales es útil cuando se trabaja con metales duros y blandos. Esta regla debe observarse, incluso si el agujero en sí es poco profundo allí. Es imperativo verificar la correcta inserción de la herramienta, la ausencia de distorsiones. Los más críticos a este respecto son las muescas ciegas de poca profundidad. La velocidad de trabajo se selecciona teniendo en cuenta el tipo de material y las cargas resultantes; la alimentación debe ser uniforme y suave.

El comentario se envió con éxito.