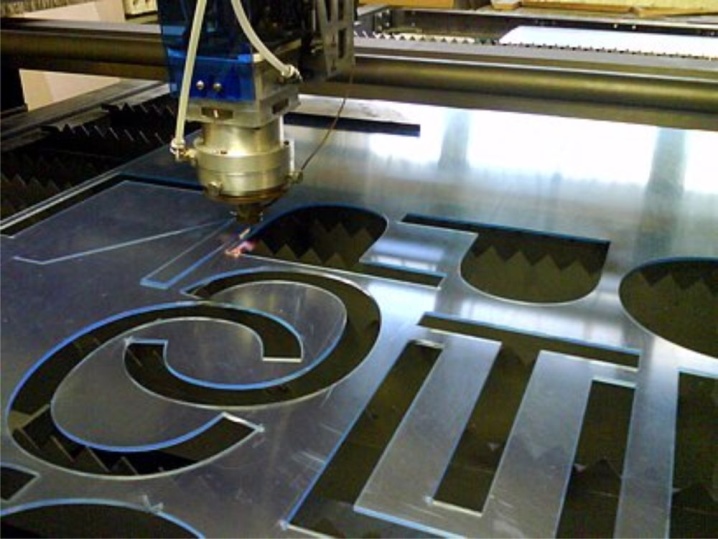

Plexiglás cortado con láser

La tecnología láser ha sustituido a las sierras circulares, las fresadoras o el trabajo manual. Simplificaron el proceso en sí y minimizaron la posibilidad de dañar el plexiglás. Con la ayuda de un láser, fue posible recortar modelos con un contorno complejo de incluso los tamaños más pequeños.

Ventajas y desventajas

Trabajar con tecnología láser acrílica tiene muchas ventajas:

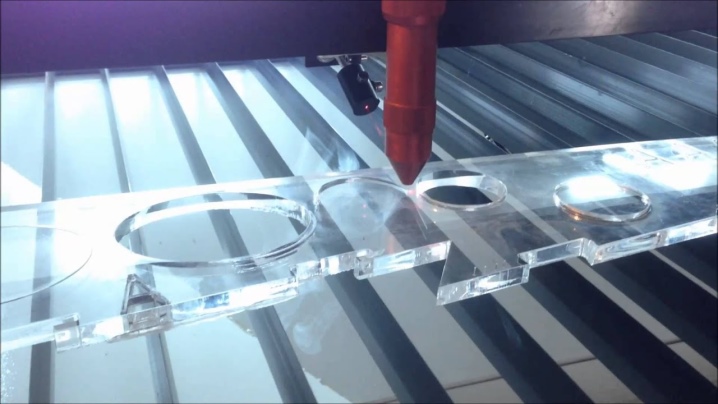

- bordes limpios y claros;

- falta de deformación;

- el corte por láser de plexiglás elimina el riesgo de daños accidentales, lo cual es importante en la fabricación de estructuras complejas que requieren un montaje posterior;

- los bordes de las partes cortadas no requieren más procesamiento, tienen bordes pulidos;

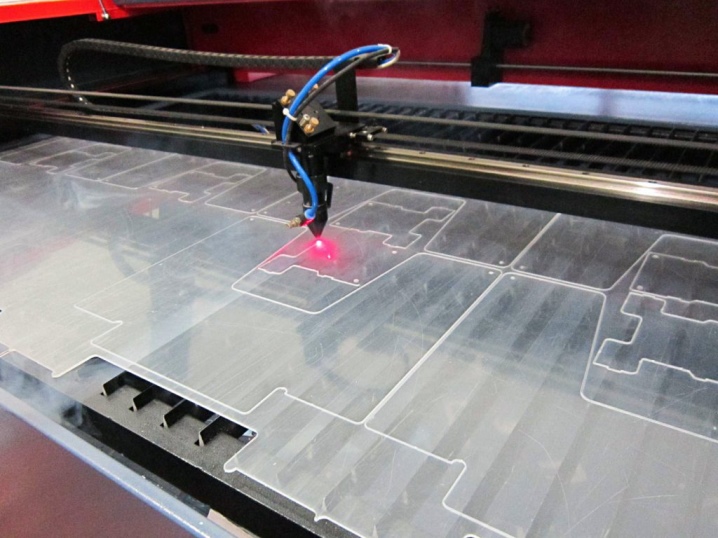

- trabajar con un láser le permite ahorrar significativamente en material; con esta tecnología, fue posible organizar las piezas de manera más compacta, lo que significa menos desperdicio;

- con la ayuda de una máquina láser, fue posible cortar detalles de las formas más intrincadas, lo que es absolutamente imposible de lograr con una sierra o un enrutador, esto le permite resolver proyectos de diseño de diversa complejidad;

- tales máquinas permiten trabajar con grandes volúmenes;

- la tecnología láser ahorra significativamente tiempo para el proyecto debido a la ausencia de la necesidad de un procesamiento posterior de las secciones; cuando se corta plexiglás mediante un método mecánico, dicho procesamiento no se puede evitar;

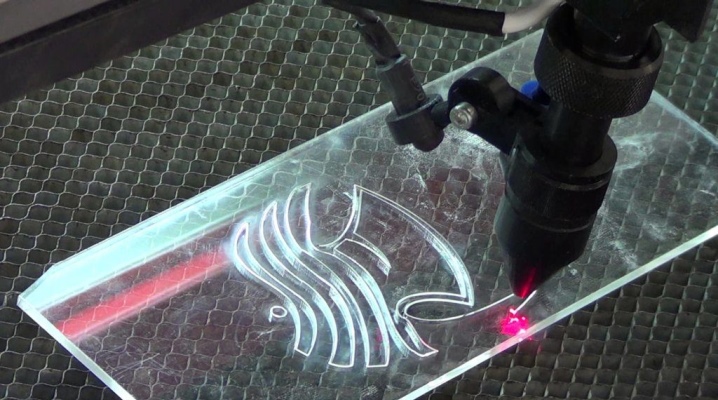

- el láser se utiliza no solo para cortar acrílico, sino también para grabar, lo que permite ampliar la gama de servicios del fabricante;

- el costo de cortar este tipo es menor que el del corte mecánico, especialmente cuando se trata de piezas de formas simples;

- la tecnología se distingue por una alta productividad y reducción de costos, ya que el proceso de corte se realiza sin intervención humana.

La eficiencia de cortar plexiglás de esta manera está fuera de toda duda y se está volviendo cada vez más popular.

Las desventajas incluyen la alta tensión interna que queda en el acrílico.

¿Cómo hacerlo?

El corte de plexiglás en casa se realiza de varias formas. Los artesanos usan una sierra de calar, una sierra para metales, una amoladora con un disco de tres dientes, hilo de nicrom. Además, Los fabricantes ofrecen cuchillos especiales para cortar plexiglás. A pesar de las muchas opciones disponibles, el corte por láser es el método más avanzado. Dicho equipo le permite crear contornos complejos y originales.

La calidad y la velocidad del procesamiento dependen de la potencia del haz, y la alimentación de la hoja afecta el brillo del borde.

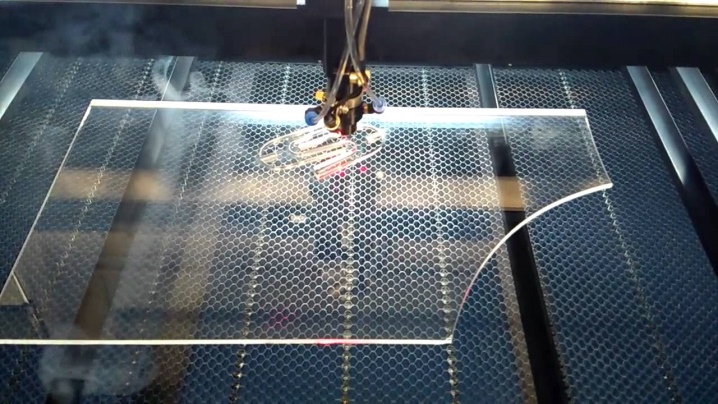

La velocidad de alimentación depende del grosor del material: cuanto más grueso es, más lenta es la alimentación y viceversa. La calidad del borde está influenciada por la corrección de la velocidad de avance. Si la velocidad es demasiado lenta, el corte será desafilado; si es demasiado alto, el borde tendrá ranuras y un efecto rayado. El enfoque exacto del láser es de gran importancia: debe corresponder estrictamente a la línea central del grosor de la hoja. Después del procesamiento, el vidrio orgánico tiene bordes transparentes con esquinas afiladas.

Todo el proceso de corte de plexiglás está controlado por un programa informático que guía el movimiento de la unidad láser. Si lo desea, puede programar el acabado decorativo de la superficie del vidrio orgánico, grabando, dándole un acabado mate. Se coloca una hoja de material sobre la superficie de trabajo, si es necesario, se fija, aunque no hay una necesidad especial para esto, ya que no está sujeta a esfuerzos mecánicos.

Los cambios y tareas necesarios se introducen en el programa informático: el número de elementos, su forma y tamaño.

Una ventaja especial es que el propio programa determina la disposición óptima de las piezas.

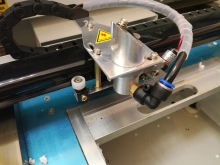

Después de completar el algoritmo requerido, el láser se activa. Muchos artesanos fabrican sus propias máquinas láser para trabajar en casa.

Para ensamblar una máquina láser con sus propias manos, necesita un conjunto de componentes que le permitan obtener una herramienta de alta calidad:

- pistola láser - para convertir el rayo;

- un carro cuyo movimiento suave proporcionará los resultados deseados;

- muchos elaboran guías con medios improvisados, pero en cualquier caso, deben cubrir la superficie de trabajo;

- motores, relés, correas de distribución, cojinetes;

- software con el que es posible ingresar los datos, dibujos o patrones requeridos;

- una unidad de fuente de alimentación electrónica responsable de ejecutar comandos;

- durante el funcionamiento es inevitable la aparición de productos de combustión nocivos, cuya salida debe asegurarse, para ello se debe establecer un sistema de ventilación.

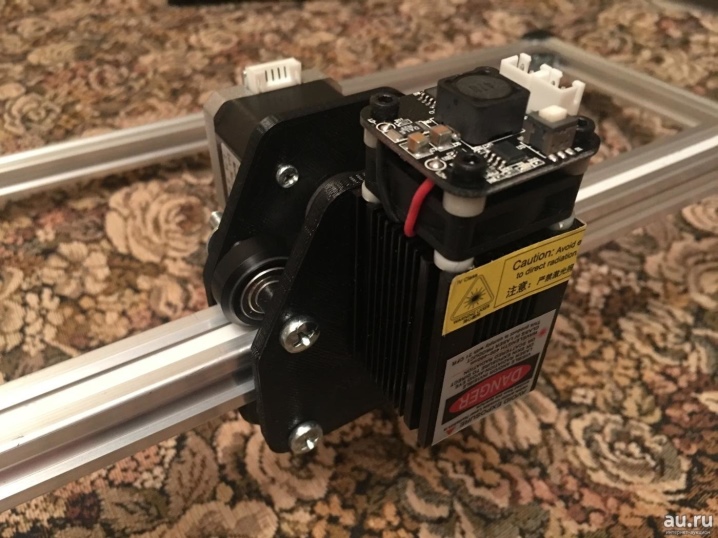

El primer paso es la preparación y recolección de los componentes necesarios, incluidos los dibujos necesarios a mano. Puede hacerlos usted mismo o utilizar los servicios de Internet, donde hay mucha información útil y dibujos listos para usar. Para uso doméstico, a menudo se elige el Arduino.

La placa para el sistema de control se puede comprar lista para usar o ensamblar sobre la base de microcircuitos.

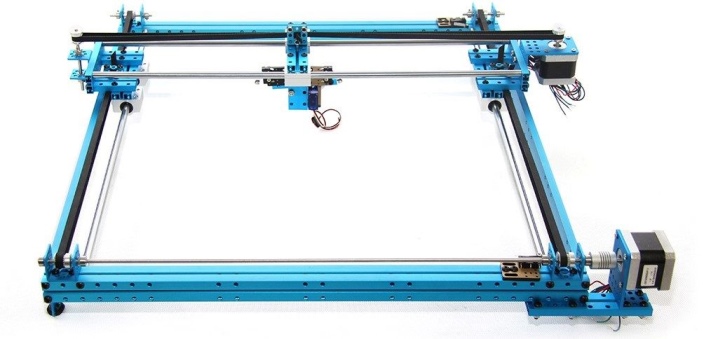

Los carros, como muchos otros conjuntos, se pueden imprimir en 3D. Se utilizan perfiles de aluminio, ya que son ligeros y no sobrecargan la estructura. Al ensamblar el marco, es mejor no apretar los sujetadores con fuerza, será más correcto hacerlo después de que se completen todas las etapas del trabajo.

Después de ensamblar todas las unidades del carro, se verifica la suavidad de su movimiento. Luego, las esquinas del marco se aflojan para aliviar la tensión que ha aparecido por posibles distorsiones y se vuelven a apretar. Se comprueba de nuevo la suavidad del movimiento y la ausencia de holgura.

La siguiente etapa de trabajo es la parte electrónica. Un láser azul con una longitud de onda de 445 nm y una potencia de 2 W, completo con un controlador, ha demostrado su eficacia. Todas las conexiones de cables están soldadas y retractiladas. La instalación de interruptores de límite asegura un funcionamiento cómodo.

El cuerpo de una máquina láser puede estar hecho de aglomerado, madera contrachapada, etc. Si no es posible hacerlo usted mismo, puede solicitarlo en una fábrica de muebles.

¿Cómo evitar errores?

Para evitar errores al cortar vidrio orgánico con corte por láser, conviene recordar que este método es muy diferente al mecánico. El rayo láser no corta el plástico; donde toca la superficie, las moléculas del material simplemente se evaporan.

Dada esta propiedad, las piezas durante el corte no deben entrar en contacto entre sí, de lo contrario los bordes pueden dañarse.

Para crear un producto de cualquier complejidad, se introduce en el programa un modelo en formato vectorial. Los parámetros necesarios para la temperatura y el espesor de la viga se establecen si el modelo de la máquina no proporciona una selección independiente de ajustes. La automatización distribuirá la posición de los elementos en una o varias láminas de plexiglás. El espesor permitido es de 25 mm.

Trabajar con una máquina láser requiere la máxima precisión durante la programación, de lo contrario se puede obtener un alto porcentaje de desperdicio en la salida.

Esto implicará deformaciones, bordes derretidos o cortes ásperos. En algunos casos, se utiliza un modo de pulido para obtener un corte de espejo, lo que demora el doble y aumenta el costo del producto.

Vea el video para conocer los beneficios del corte por láser.

El comentario se envió con éxito.