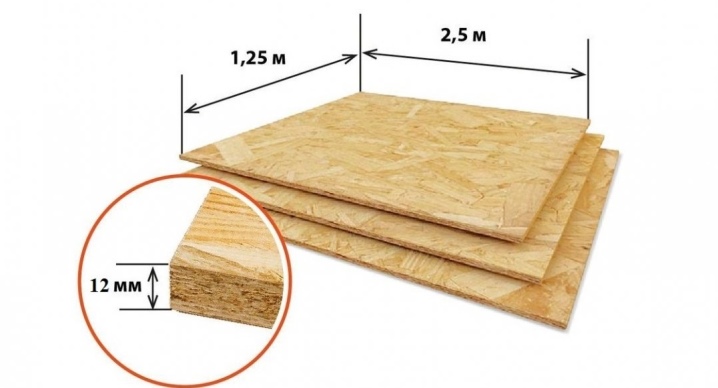

Características de las hojas OSB de 12 mm.

Es muy importante para cualquier constructor y reparador conocer las características de las planchas OSB de 12 mm de espesor con dimensiones de 2500x1250 y otras dimensiones de las planchas. Deberá familiarizarse cuidadosamente con el peso estándar de las hojas OSB y seleccionar cuidadosamente los tornillos autorroscantes para ellos, tenga en cuenta la conductividad térmica de este material. Otro tema importante es aprender a determinar cuántas placas OSB hay en un paquete.

Características principales

Lo más importante al describir las láminas OSB de 12 mm de espesor es indicar que se trata de un tipo de material completamente moderno y práctico. Sus propiedades son convenientes para su uso con fines de construcción y en la formación de productos de muebles. Dado que las virutas están ubicadas longitudinalmente en el exterior y en el interior, en su mayoría paralelas entre sí, es posible lograr:

- alta resistencia general de la losa;

- aumentando su resistencia a la tensión mecánica dinámica;

- aumentar la resistencia también en relación con las cargas estáticas;

- nivel óptimo de durabilidad en condiciones normales de funcionamiento.

Pero debemos tener en cuenta la diferencia entre las versiones individuales, que se discutirá más adelante. Ahora es importante caracterizar los tamaños estándar de las hojas OSB. Pueden surgir ciertos malentendidos con esto, porque incluso en la Federación de Rusia, los fabricantes utilizan a menudo la norma de importación EN 300: 2006. Pero no todo es tan malo: las normas de la ley europea se tuvieron en cuenta e incluso se tomaron como base. al formar el estándar nacional más fresco de 2014. Finalmente, hay otra rama de estándares, esta vez adoptada en Norteamérica.

Antes de aclarar los parámetros y propiedades de la losa, su cumplimiento con el estándar, debe averiguar además qué estándar específico se aplica. En los países de la UE y la industria rusa orientada hacia ellos, es habitual desarrollar una hoja OSB con un tamaño de 2500x1250 mm. Pero los fabricantes norteamericanos, como suele suceder, "siguen su propio camino": tienen un formato típico de 1220x2440.

Por supuesto, las fábricas también se guían por los requisitos del cliente. Es muy posible que se libere material con dimensiones no estándar.

Muy a menudo, entran en el mercado modelos con una longitud de 3000 e incluso 3150 mm. Pero este no es el límite: las líneas tecnológicas modernas más comunes, sin modernización adicional, garantizan la producción de losas de hasta 7000 mm de largo. Este es el producto más grande que se puede pedir de acuerdo con el procedimiento general. Por lo tanto, no hay problemas con la selección de productos de un tamaño específico. La única salvedad es que el ancho casi nunca varía, para ello sería necesario expandir demasiado las líneas de procesamiento.

Mucho también depende de la empresa específica. Entonces, puede haber soluciones con el tamaño 2800x1250 (Kronospan). Sin embargo, la mayoría de los fabricantes todavía fabrican un producto con parámetros uniformes. Un OSB típico con un grosor de 12 mm (independientemente de los estándares dimensionales) puede soportar una carga de 0,23 kN o, en unidades más asequibles, 23 kg. Esto se aplica a los productos de la clase OSB-3.

El siguiente parámetro importante es el peso de dicha losa orientada.

Con un tamaño de 2.44x1.22 m, la masa de dicho producto será de 23.2 kg. Si las dimensiones se mantienen según la norma europea, el peso del producto aumentará a 24,4 kg. Dado que en ambos casos un paquete contiene 64 hojas, sabiendo cuánto pesa un elemento, es fácil calcular que un paquete de platos americanos pesa 1485 kg y un paquete de platos europeos 1560 kg. Otros parámetros técnicos son los siguientes:

- densidad: de 640 a 700 kg por 1 m3 (a veces se considera que de 600 a 700 kg);

- índice de hinchazón: 10-22% (medido en remojo durante 24 horas);

- excelente percepción de pinturas y barnices y mezclas adhesivas;

- protección contra incendios a un nivel no peor que G4 (sin procesamiento adicional);

- la capacidad de sujetar firmemente clavos y tornillos;

- resistencia a la flexión en diferentes planos: 20 o 10 Newtons por 1 sq. metro;

- idoneidad para una amplia variedad de tipos de procesamiento (incluido el taladrado y el corte);

- conductividad térmica - 0,15 W / mK.

Aplicaciones

Las áreas en las que se utiliza OSB son bastante amplias. Dependen en gran medida de la categoría del material. OSB-2 es un producto relativamente duradero. Sin embargo, al entrar en contacto con la humedad, dichos productos se dañarán y perderán rápidamente sus cualidades básicas. La conclusión es extremadamente simple: estos productos son necesarios para la decoración interior de habitaciones con parámetros de humedad típicos.

Mucho más fuerte y un poco más estable que OSB-3. Este material se puede utilizar donde la humedad es alta, pero está completamente regulada. Algunos fabricantes creen que incluso las fachadas de los edificios pueden revestirse con OSB-3. Y esto es realmente así, solo hay que pensar detenidamente en las medidas de protección necesarias. Muy a menudo, para este propósito, se utilizan impregnaciones especiales o se aplica una pintura protectora.

Pero es incluso mejor usar OSB-4. Este material es lo más duradero posible. También es resistente al agua. Además, no se requiere protección adicional. Sin embargo, OSB-4 es más caro y, por lo tanto, rara vez se usa.

Las losas orientadas tienen excelentes características de absorción acústica. La placa OSB se puede utilizar:

- para revestimiento de fachadas;

- en el proceso de nivelar las paredes dentro de la casa;

- para nivelar suelos y techos;

- como superficie de referencia;

- como apoyo al rezago;

- como base para revestimientos de plástico;

- para formar una viga en I;

- al preparar encofrados plegables;

- como material de embalaje para el transporte de cargas pequeñas;

- para preparar cajas para el transporte de mercancías más grandes;

- durante la producción de muebles;

- para revestimiento de suelos en carrocerías de camiones.

Consejos de instalación

La longitud del tornillo autorroscante para montar OSB es extremadamente simple de calcular. Para un espesor de hoja de 12 mm, agregue 40-45 mm a la llamada entrada al sustrato. En vigas, el paso de instalación es de 300 mm. En las juntas de las placas, debe introducir sujetadores con un paso de 150 mm. Al instalar en aleros o voladizos de cumbrera, la distancia de instalación será de 100 mm con una sangría desde el borde de la estructura de al menos 10 mm.

Antes de comenzar a trabajar, es necesario preparar una base de trabajo completa. Si hay un revestimiento viejo, debe eliminarse. El siguiente paso es evaluar el estado de las paredes. Todas las grietas y hendiduras deben imprimarse y sellarse.

Después de la restauración de la zona tratada, se debe dejar un tiempo determinado para que el material se seque por completo.

Próximos pasos:

- instalación del torneado;

- impregnación de una barra con un agente protector;

- instalación de una capa de aislamiento térmico;

- revestimiento con losas orientadas.

Los bastidores de torneado se montan de forma extremadamente estricta según el nivel. Si se viola este requisito, la superficie exterior se cubrirá con olas. Si se encuentran vacíos serios, tendrá que colocar pedazos de tablas en las áreas problemáticas. El aislamiento se coloca de tal manera que excluya la aparición de un espacio. Según sea necesario, también se utilizan sujetadores especiales para la fijación más confiable del aislamiento.

Solo entonces se pueden instalar las placas en sí. Hay que tener en cuenta que tienen una cara frontal y deben mirar hacia afuera. La hoja de inicio se fija desde la esquina. La distancia a la base es de 10 mm. La precisión del diseño del primer elemento se verifica mediante un nivel hidráulico o láser, y se utilizan tornillos autorroscantes para fijar los productos, el paso de montaje es de 150 mm.

Una vez colocada la fila inferior, solo puede montar el siguiente nivel. Las áreas adyacentes se procesan mediante losas superpuestas, formando juntas rectas. Además, las superficies están decoradas y acabadas.

Puedes cerrar las costuras con masilla.Para ahorrar dinero, preparan la mezcla por su cuenta, utilizando chips y pegamento PVA.

Dentro de las casas tendrás que trabajar un poco diferente. Usan una caja de madera o un perfil de metal. El metal es mucho más seguro y atractivo. Se utilizan tablas pequeñas para cerrar los huecos. La distancia que separa los postes es de un máximo de 600 mm; como cuando se trabaja en la fachada, se utilizan tornillos autorroscantes.

Para el recubrimiento final, aplique:

- barniz de color;

- esmalte de uñas transparente;

- yeso decorativo;

- papel pintado no tejido;

- papel pintado a base de vinilo.

El comentario se envió con éxito.