Refuerzo de losa: materiales y reglas de cálculo.

El refuerzo de un panel de piso monolítico sin vigas (estructura de cerramiento horizontal interno) es un proceso tecnológico obligatorio de su fabricación. El refuerzo en la estructura de la estructura de hormigón asume la carga y aumenta las propiedades de resistencia del producto.

Cita

El propósito del refuerzo es aumentar la capacidad de soportar la carga de la estructura, para reducir la posibilidad de agrietamiento que aparece debido a los saltos de temperatura. Para tales tareas, se utiliza un material con propiedades de alta resistencia: fibra, fibra de vidrio, fibra de basalto, acero. Para eliminar la corrosión prematura y aumentar la resistencia al desgaste de los edificios, se comenzó a practicar el método de refuerzo.

Requisitos

El fortalecimiento de un panel de piso monolítico es un proceso responsable, cuya implementación está sujeta a una serie de condiciones. Al realizar trabajos en la creación de un panel de piso de hormigón armado, es necesario seguir las siguientes recomendaciones.

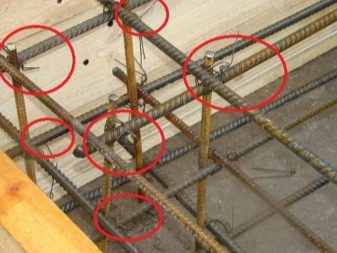

- Para conectar varillas de metal, se debe usar un alambre de tejer con una sección transversal de 1.2-1.6 milímetros. El uso de soldadura eléctrica es inaceptable debido a un cambio en la estructura del metal en los puntos de interfaz.

- Es necesario prever el espesor (altura) requerido de la losa de hormigón en relación con la distancia entre los muros que reciben la carga. La altura del panel de hormigón armado es 30 veces menor que la distancia entre los soportes. Al mismo tiempo, el grosor más pequeño del panel es de al menos 15 centímetros.

- La colocación de los componentes del marco de hierro, teniendo en cuenta las dimensiones de la superposición, se realiza verticalmente. A la altura más pequeña del panel, el refuerzo se coloca en una capa. A una altura de más de 15 centímetros, el refuerzo reforzado se realiza en dos capas.

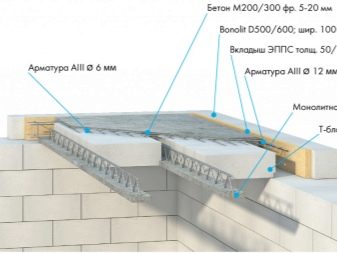

- Para verter en el encofrado, se utiliza una mezcla de hormigón del grado M200 y superior. El hormigón de estos grados tiene excelentes propiedades de rendimiento, puede soportar cargas importantes y tiene un costo razonable.

- Para el montaje de la rejilla de acero se utilizan varillas de refuerzo con una sección transversal de 8 a 12 milímetros. Al implementar un refuerzo de dos capas, se practica un mayor tamaño de la sección del perfil de metal en la fila inferior. Se permite la opción de usar la malla terminada.

- El encofrado está hecho de madera contrachapada impermeable o tablones procesados mediante cepillado. Las juntas están cuidadosamente selladas. Para reforzar el encofrado, se utilizan bastidores de hierro de tipo deslizante o pilares de madera con un diámetro de hasta 20 centímetros.

El cumplimiento de los requisitos especificados en la implementación de los procesos de refuerzo garantiza las características de resistencia de la estructura que se está construyendo. El panel reforzado, fabricado cumpliendo las condiciones técnicas, servirá durante más de una década.

¿Qué materiales se utilizan?

Entre otras cosas, debe preocuparse por elegir el material adecuado que se puede utilizar. Para la fabricación de losas de piso, como se mencionó anteriormente, es preferible usar cemento de grado 200 y superior. Dado que es este cemento el que se caracteriza por el mayor grado de resistencia, un indicador que es especialmente importante en el caso dado. Después de todo, la masa del panel es de aproximadamente 500 kg / m2.

En el papel de refuerzo para la losa, se utilizan principalmente varillas metálicas de la clase A500C. Varillas laminadas en caliente de perfil periódico. El diámetro de las barras está determinado por el cálculo realizado en el plan desarrollado. Como regla general, el diámetro de las varillas superpuestas está en el rango de 8-16 milímetros.

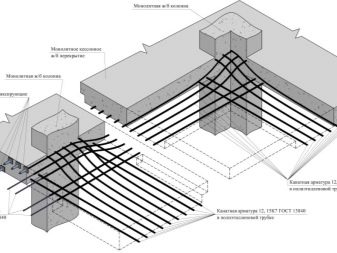

En vista del hecho de que la superposición monolítica funciona principalmente para la fractura, el refuerzo subyacente es específicamente el refuerzo subyacente, que se extrae durante la operación. Para crearlo, en algunos episodios, se utilizan varillas con una sección transversal más grande que para la capa superior. La situación es ligeramente diferente en las áreas donde se acoplan paneles y soportes. Aquí, cargas impresionantes actúan sobre las varillas superiores de manera similar, en este sentido, se refuerza adicionalmente. Cuando la losa se asienta sobre pilares o entre apoyos de vanos bastante grandes, se utiliza una armadura que se ubica en la dirección transversal de la estructura armada, cuya clase es A240C o A240 (armadura de construcción con superficie lisa).

Funciones de cálculo

Cálculo competente de un panel monolítico para pisos y su refuerzo. tiene muchas cualidades positivas.

- Una estructura de panel monolítico horizontal tendrá una alta capacidad de carga última.

- El cálculo correcto proporcionará una opción optimizada para la selección de refuerzo, altura del panel, grado y volumen de hormigón. Todo esto junto hace posible ahorrar tiempo y dinero.

- El cálculo altamente profesional permite, como soporte de una estructura monolítica, explotar no solo las paredes, sino también las columnas dentro del objeto.

- El cálculo dará todos los volúmenes de trabajo requeridos y su valor.

- Es posible calcular un panel de suelo que no cumpla con el estándar de configuración.

- La vida útil de una estructura construida en proporción completa a los cálculos de refuerzo es esencialmente ilimitada.

Reglas fundamentales

No todo el mundo es capaz de realizar un cálculo profesional y preciso. Sin embargo, existen estándares uniformes para la fabricación y refuerzo de un piso monolítico. De acuerdo con estas reglas, la altura del panel debe ser 1/30 de la distancia entre los soportes del tramo adyacentes. Por ejemplo, con un tramo de 600 centímetros, la altura de la estructura monolítica terminada será de 20 centímetros. Un aumento en la altura solo resultará en un exceso de concreto costoso.

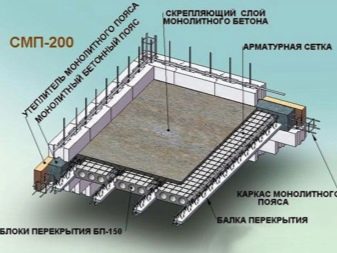

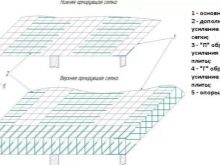

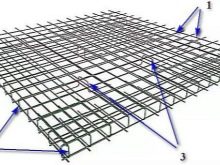

Cuando la longitud de las aberturas superpuestas no exceda los 7 metros, se debe utilizar el método de cálculo estándar. Según este método, un panel monolítico debe reforzarse con dos capas de refuerzo. Ambas capas se colocan con barras de refuerzo A-500C con un diámetro de 10 milímetros. Las varillas se colocan a intervalos de aproximadamente 150-200 milímetros. La conexión de las varillas en un marco con un tamaño de celda de 150-200 milímetros se realiza con un hilo de tejer suave con una sección transversal de 1,2 a 3 milímetros. El panel se puede reforzar con una malla soldada estándar disponible en el mercado.

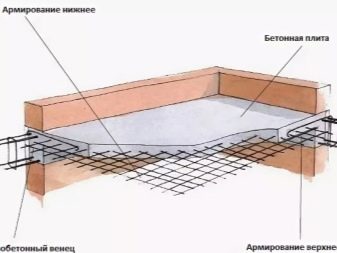

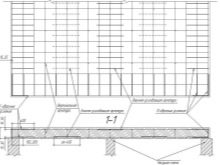

Al calcular las dimensiones de una estructura monolítica, es necesario tener en cuenta el tamaño de la empuñadura. Esta es la parte del panel que encajará contra la pared. Con paredes de ladrillo, el tamaño de la empuñadura (superficie de trabajo) debe ser de 15 centímetros o un poco más. Para paredes de hormigón celular, este tamaño es de 25 centímetros o más. Las varillas de refuerzo se cortan de tal manera que sus extremos estén cubiertos con una capa de mezcla de hormigón con una altura de al menos 25 milímetros.

El cálculo más simple revela que con el refuerzo adecuado para un metro cuadrado. metro de una losa de hormigón monolítico con una altura de 20 centímetros, el consumo es de aproximadamente 1 m3 de hormigón de grado M200 y superior (preferiblemente M350), 36 kilogramos de refuerzo A500C con un área de sección transversal de 10 milímetros. Éstas son las reglas básicas. Sin embargo, solo un especialista puede realizar un cálculo cuidadoso.

¿Cómo reforzar?

La carga en los paneles monolíticos sin vigas va verticalmente hacia abajo y se extiende proporcionalmente por toda el área.Resulta que el lado superior del marco de refuerzo soporta cargas de compresión y el lado inferior soporta cargas de tracción. Las varillas se colocan en el encofrado y se atan entre sí mediante un alambre de tejido suave. Para el esqueleto subyacente, se practican varillas metálicas gruesas. La capa superior está formada por varillas de menor sección.

Una vez completado el tejido de las mallas de refuerzo, deben estar correctamente espaciadas en altura.

Con la altura de la estructura del piso monolítico de 180 a 200 milímetros, la longitud del tramo a cubrir puede extenderse hasta 6 metros. En tales paneles, la distancia entre la malla de refuerzo inferior y superior se mantiene en un intervalo de 100-125 mm. Para ello, se practican abrazaderas, que se fabrican a partir de los restos de refuerzo con un diámetro de 10 milímetros. Las varillas largas se doblan en forma de letra "L" y se colocan a intervalos de un metro. En los lugares donde se requiere el refuerzo del panel del piso, la distancia se reduce a 40 cm. Por regla general, este es el medio de la interfaz con los soportes y el área de mayor carga.

Una capa de hormigón de aproximadamente 25 a 30 milímetros, o un poco más, debe permanecer debajo del marco de refuerzo del panel subyacente. La malla de refuerzo superior se vierte con una capa similar. Para mantener este tamaño, se colocan soportes de plástico debajo de la intersección de las barras inferiores del refuerzo con un intervalo de aproximadamente un metro. Estos dispositivos se venden en tiendas de materiales de construcción. Se pueden sustituir por barras de madera clavadas o atornilladas al encofrado mediante tornillos autorroscantes. Si no fija su ubicación en este tipo, entonces pueden flotar al llenar el formulario con una solución concreta.

Instrucciones de refuerzo

El proceso de construcción consta de una serie de pasos que deben implementarse en la secuencia establecida.

Instalación de encofrados

Una forma plegable está hecha de canales de metal, tableros y láminas de madera contrachapada. Debajo del encofrado, se colocan elementos de soporte especiales de tipo telescópico (bastidores) sobre trípodes confiables y estables. La cantidad de soportes debe soportar completamente la caja, no permitiendo que se doble bajo la carga del mortero. Con una altura de capa de 200 mm, el peso es de 1 sq. metro de solución de hormigón alcanza los 300-500 kilogramos. En lugar de bastidores retráctiles, puede practicar madera en rollo o barras de madera con una sección de 100 × 100 milímetros. Están dispuestos con un intervalo de 1,2-1,5 metros. Las vigas longitudinales se colocan en los bastidores y se elevan a una altura especificada. Después de eso, se instalan las barras transversales, en las que se fija madera contrachapada con una película resistente a la humedad en la parte superior de las capas exteriores mediante tornillos. El espesor permitido es de 18 a 20 milímetros.

La madera contrachapada revestida con película se puede reemplazar por una ordinaria, recubierta con pintura a base de barniz. Otro tipo de base son las tablas lisas cubiertas con película de celofán. El mortero no se adhiere a una superficie resbaladiza; en este sentido, la parte inferior del panel del piso sale absolutamente lisa y uniforme.

¿Cómo tejer el refuerzo correctamente?

El diseño y tejido de varillas de metal se lleva a cabo de acuerdo con el esquema de refuerzo de diseño. El tamaño de celda ideal es 150 × 150 o 200 × 200 milímetros. Es necesario intentar asegurarse de que las secciones del marco que corren en la dirección de la longitud sean integrales. Si la longitud de las varillas no es suficiente, las varillas auxiliares se colocan con una superposición decente. Las zonas de conjugación están dispuestas en un patrón de tablero de ajedrez. Dicho refuerzo garantiza una adecuada fiabilidad y rigidez del panel.

Llenando el formulario

Es recomendable utilizar una solución de hormigón prefabricado. Mantiene la proporción de los componentes, la mezcla incluye aditivos que hacen mejores indicadores de desempeño. El hormigón está sujeto a un control confiable y se lleva al sitio de construcción en un volumen suficiente para un vertido único. Mediante una bomba de hormigón, la mezcla se distribuye directamente a todo el espacio del panel. El vibrador de hormigón sumergible compacta eficazmente el mortero y lo distribuye proporcionalmente sobre el encofrado. Paralelamente, se eliminan las burbujas de aire. Una vez completado el vertido, el avión se alisa con una paleta especial sobre un mango alargado y se cubre con una fina capa de cemento seco.

La temperatura adecuada de la atmósfera ambiente al llenar la estructura con una solución debe ser de al menos +5 grados. A temperaturas negativas, el líquido dentro de la mezcla puede solidificarse y romper el monolito. El agrietamiento debilita la resistencia del panel y acorta su vida útil. A una temperatura de funcionamiento adecuada, el piso reforzado se endurecerá completamente después de un mes. Los primeros 3-4 días, el hormigón se humedece constantemente con agua para retener la humedad y, en verano, se cubre adicionalmente con una película.

¡Importante! Un diagrama detallado del refuerzo del panel de cerramiento horizontal debe estar presente en la documentación técnica, incluidos los dibujos. Teniendo información sobre cómo reforzar el panel del piso, es fácil hacer el trabajo por su cuenta y ahorrar mucho en esto. Lo principal es realizar correctamente los cálculos y adherirse a la tecnología.

Para obtener información sobre cómo rellenar correctamente el refuerzo de la losa del piso, vea el siguiente video.

El comentario se envió con éxito.