Forjados ligeros: características, dimensiones y uso

Los investigadores de la estructura del palacio en Tsarskoye Selo afirman que nuestros compatriotas usaban hormigón armado ya en 1802. Sin embargo, el material fue patentado en 1847 por un jardinero común de Versalles. A principios del siglo XX, el ingeniero, arquitecto, diseñador e inventor ruso Livchak Fedor Osipovich apreció las amplias posibilidades de utilizar un material como la bentonita. En 1909, se erigió el primer edificio de los paneles "Livchak".

¿Lo que es?

La superposición es lo que en la vida cotidiana se llama piso y techo. Las losas de piso livianas son losas rectangulares de hormigón armado en forma de U o planas. En el interior de este último, existen vacíos pasantes a lo largo de toda el área.

Durante la construcción de estructuras, solo hay 2 tipos de pisos: monolíticos (se refuerzan y se vierten con mortero de cemento directamente en el sitio) y prefabricados (se ensamblan a partir de losas confeccionadas y los espacios entre ellos se rellenan, si es necesario, con refuerzo y hormigón).

A diferencia de los pisos monolíticos, las estructuras prefabricadas tienen sus propias ventajas.

- Son más económicos por el bajo consumo de materiales durante la fabricación por huecos, tanto para el fabricante como para el comprador.

- Montaje más fácil y rápido. Tienen una alta resistencia debido a los refuerzos existentes y una forma rectangular uniforme.

- Para la instalación, basta con contratar grúa y honderos, ya que los bloques son livianos y no muy anchos.

- Los huecos en las losas reducen el nivel de ruido y proporcionan un aislamiento térmico adicional debido al "colchón de aire" resultante.

- En la fábrica, los paneles son de mejor calidad y más confiables, ya que los indicadores se controlan en cada etapa de la producción.

- Las cavidades se pueden utilizar para diversas comunicaciones.

- La instalación se puede realizar en todas las condiciones climáticas.

Sin embargo, nada es perfecto. Parámetros por los cuales las losas prefabricadas son inferiores a los revestimientos monolíticos:

- la instalación es imposible sin el uso de equipos de elevación;

- el nivel de dureza es menor;

- siempre hay espacios entre las placas que necesitan procesamiento adicional;

- su vida útil es insignificante, pero menos, los pisos de concreto solo están ganando fuerza durante unos 50 años;

- dependencia de las dimensiones de fábrica (una sección popular de 1500 mm está disponible en todas las nomenclaturas), por lo que a veces debe usar elementos adicionales adicionales;

- los bloques terminados tienen una gran altura debido a los huecos o la forma (losas en forma de U);

- Se requieren cálculos y elaboración adicionales.

Puntos de vista

Solo las fábricas especializadas se dedican a la fabricación de tableros livianos, que en la Rusia de hoy aún no pueden hacer frente a la creciente demanda. Estos suelos están ganando popularidad de forma activa, y reequipar la producción no es una tarea fácil y también requiere grandes inversiones.

Por lo tanto, se necesita tiempo para fabricar y entregar un pedido.

A primera vista, las losas de piso livianas no son significativamente diferentes entre sí. De hecho, hay una diferencia entre ellos y una gran diferencia. Hay 4 tipos principales en total.

- Losas alveolares huecas de la serie PC. Para su fabricación se utiliza arena, piedra triturada, cemento y armaduras ordinarias o tensas (antes de verter el hormigón, se tira con gatos o mediante un método electrotérmico) en formas metálicas especiales.

La fabricación se lleva a cabo en varias etapas:

- instalar elementos de refuerzo y formación de huecos;

- los moldes se vierten con hormigón;

- compactación de hormigón en mesas vibratorias;

- tiene lugar el primer tratamiento térmico;

- hacer reparaciones menores, instalar enchufes;

- el producto se cuece al vapor en cámaras especiales;

- tiene lugar un segundo tratamiento térmico;

- corte las piezas de refuerzo sobrantes.

El refuerzo se puede colocar a lo largo y a lo ancho de la losa. Los huecos son redondos, de 127, 140 o 159 mm de diámetro. Para aumentar la resistencia, las cavidades a veces se rellenan con hormigón (es posible solicitarlo en la fábrica). Para simplificar la instalación, se montan 4 eslingas a lo largo del perímetro. La altura estándar es de 220 mm. Longitud: de 1180 a 9700 mm (variable en pasos de 300 mm), ancho: de 990 a 3500 mm. Carga estándar - 600 kg / cm², 800 kg / cm² (bajo pedido se puede aumentar a 1250 kg / cm²).

Prácticamente no hay restricciones con respecto a la aplicación, desde un garaje hasta un edificio de varios pisos.

- Losas alveolares huecas de la serie PB. El refuerzo tensado se ubica longitudinalmente. Durante la producción se utiliza la técnica de conformado continuo sin encofrado sobre soportes largos.

Para ello, se utilizan equipos especiales y tecnologías especiales:

- extrusión (de la extrusión inglesa: empujar, exprimir) y extrusión combinada con vibración (la extrusora es una máquina en la que la mezcla de hormigón se exprime y se forma simultáneamente);

- El encofrado dividido (del inglés split - separación, bifurcación) es el conformado de fibras combinado con trombosis (encofrado lateral de un splitformer, que comprime 2 capas de mezcla de hormigón a su vez, y los formadores de huecos de losas crean vibración).

De acuerdo con los parámetros especificados, el corte de la cinta resultante se realiza mediante otro dispositivo. Los huecos tienen forma semicircular. No hay anillos de montaje. La altura de las losas es de 160 a 330 mm, la longitud es de hasta 12000 mm (según el pedido, puede variar en incrementos de 100 mm), el ancho es de 1000 a 1500 mm. Carga estándar: de 300 a 1600 kg / cm². Aplicación: construcción de poca altura. A diferencia de la serie anterior, la losa se puede cortar en un ángulo de 45 grados (hay más posibilidades de aplicación en cuanto a soluciones de diseño). Gracias al procesamiento con una máquina alisadora, la superficie es lisa (permite reducir el consumo de materiales para la posterior nivelación del piso durante las reparaciones).

Cualitativamente, la placa tiene un mayor rendimiento debido al uso de nueva tecnología de producción.

- Placas de la serie PNO. Para la fabricación se utilizan tecnologías de encofrado y soporte (todo el proceso de producción es similar al encofrado, solo que se lleva a cabo en soportes fijos). Los huecos son redondos y tienen un diámetro mayor en comparación con las losas de PC. Los anillos de montaje no siempre están disponibles. El diámetro de los huecos es de 144 mm. Altura - 160 mm. Longitud - de 1580 a 6280 mm, ancho - de 990 a 1490 mm. Carga estándar: de 300 a 1000 kg / cm². Se utilizan en construcciones de poca altura. Características distintivas de la losa PNO de las series PK y PB: debido al mayor diámetro de los huecos, el peso disminuye, la producción se abarata y los refuerzos se refuerzan, se utilizan concreto más duradero y refuerzo espesado en la fabricación.

- Placas acanaladas en forma de U. En la fabricación, se utiliza una malla de refuerzo (las intersecciones se conectan mediante soldadura). El hormigón en formas preparadas se coloca en 2 capas. Cada uno se hace vibrar estrictamente durante 1 y 2 minutos, respectivamente. A esto le sigue un tratamiento térmico y un posterior recorte. Los anillos de montaje están instalados. Altura - de 220 a 600 mm, longitud - de 4780 a 18000 mm, ancho - de 1190 a 3000 mm. Carga estándar - desde 350 kg / cm². Los paneles acanalados se utilizan en la construcción de edificios no residenciales, plantas de calefacción y sistemas de suministro de agua.

De lo anterior, puede ver que todas las losas de piso livianas se diferencian entre sí en los siguientes parámetros:

- tipo de sección - hueca y acanalada;

- número de capas: de una sola capa y de dos capas;

- método de refuerzo;

- dimensiones;

- carga normativa;

- método de preparación;

- área de aplicación.

Además, existen otras diferencias:

- se utilizan diferentes grados de hormigón para la producción;

- los agujeros disponibles pueden ser de diferentes diámetros y formas;

- diferente peso.

Tecnología de instalación

Antes de proceder a la instalación del piso, se elaboran dibujos, estrictamente de acuerdo con los cuales comienzan a actuar. Esto ayuda a encontrar el posicionamiento óptimo de las placas, así como sus dimensiones. Al elaborar dibujos, lo principal a lo que se presta atención son los muros de carga. De acuerdo con el plan terminado, será posible calcular la longitud y el ancho requeridos de los paneles para minimizar los espacios entre ellos.

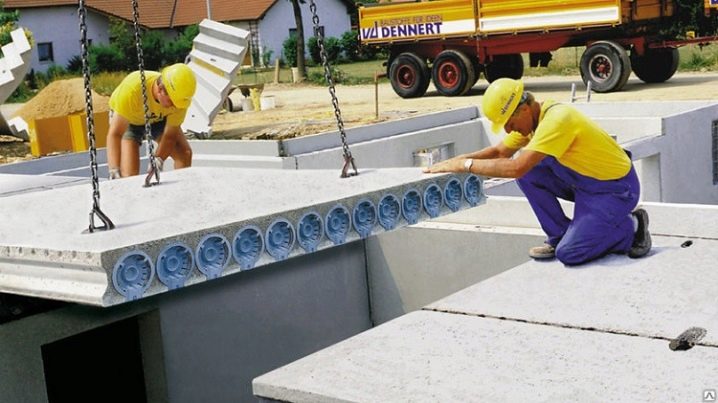

El proceso de instalación en sí es el siguiente:

- los bloques se levantan y apilan con un camión grúa;

- para una conexión fuerte y para evitar la formación de huecos, los bloques se fijan sobre un mortero de cemento;

- de acuerdo con el esquema de colocación estándar, la losa debe ir de 120 a 150 mm sobre la pared de soporte;

- los paneles se sujetan entre sí mediante varillas de acero, anillos de montaje y soldadura;

- las costuras se vierten con hormigón (si es necesario, se lleva a cabo un refuerzo).

Este esquema también prevé el sellado de los extremos, lo que evitará la congelación de la casa, que se realiza de la siguiente manera:

- debe llenar los huecos con lana mineral 200-300 mm;

- rellenar huecos con hormigón ligero 120-200 mm;

- cerrar con tapones de hormigón;

- tome un ladrillo rojo ordinario en mortero y selle la superficie con él.

Reglas de selección

Con cualquier acción, siempre desea ahorrar dinero y no perder calidad. En un tema como la construcción, la escala de los ahorros es significativa, al igual que la responsabilidad del resultado. Sobre la base de las conclusiones anteriores, no será difícil de sacar: para la construcción de poca altura, la placa de cubierta de la serie PNO es ideal.

Su altura y superficie lisa permiten no solo ahorrar en materiales de acabado, sino también aumentar la altura del techo en al menos 60 mm. Los huecos más grandes mejoran el aislamiento térmico y acústico y las nervaduras de refuerzo, reducen el peso y reducen los costos de producciónde ahí el costo de la estufa. Además, las cavidades le permiten ocultar no solo el cableado, sino casi cualquier comunicación. Los bloques son resistentes a los cambios de temperatura y humedad.

Las desventajas incluyen la necesidad de un dispositivo de elevación.

Los plazos de entrega de los productos terminados pueden ser largos y, por supuesto, tendrá que lidiar con los cálculos y la elaboración de dibujos, teniendo en cuenta las peculiaridades del diseño de los edificios.

Puede descubrir cómo colocar losas de piso de manera uniforme viendo el video a continuación.

El comentario se envió con éxito.