Hacemos una boquilla con una bujía para pulir con chorro de arena.

La boquilla de las máquinas de chorro de arena a menudo está sometida a una gran carga y presión, porque las partículas abrasivas vuelan a través de ella y limpian las superficies tratadas. Dicho material tiene un efecto activo sobre las sustancias extrañas que deben eliminarse. Como era de esperar, este flujo afecta negativamente al diámetro interior de la boquilla.

Por lo general, se denominan consumibles porque requieren un reemplazo relativamente frecuente. Para dispositivos industriales, puede comprar boquillas de repuesto en tiendas especializadas. Pero hay muchas instalaciones de bricolaje. Y para tener en cuenta todas sus características, puede hacer una boquilla de chorro de arena con una bujía con sus propias manos. Intentemos comprender este problema.

Herramientas y materiales

Si hablamos de herramientas y materiales, entonces deberá tener a mano para la implementación de la tarea:

- directamente una vela;

- discos de corte para amoladoras: diamante para hormigón para cortar cerámica y para metal;

- un tornillo de banco donde se sujetará la vela;

- alicates;

- quemador de gas.

Cabe agregar aquí que es mejor usar un enchufe automotriz importado (como "Brix" o "Champion"), que tiene un aislante interno largo. Los modelos domésticos no son muy adecuados porque es difícil sacarles el núcleo. Tiene una serie de extensiones y está equipado con pequeños anclajes para adherirse firmemente a la cerámica. Por lo tanto, a menudo, cuando se intenta obtener un núcleo de metal, se pincha. Por supuesto, para cumplir con su tarea principal, dicho modelo de vela será más confiable, pero para la alteración es peor que las contrapartes importadas.

¿Cómo desmontar una vela?

Si hablamos del diseño de un dispositivo como una bujía de automóvil, entonces es, en general, un elemento no separable. Por esta razón, para quitar el núcleo metálico o el electrodo de la carcasa de cerámica de una vela entera, será necesario calentar este dispositivo con un quemador de gas.

Debe calentarse con fuerza, directamente al rojo vivo, de modo que el metal se expanda más que la cerámica y el núcleo sobresalga parcialmente de toda la vela por sí solo.

Una vez que el dispositivo se ha enfriado a temperatura ambiente, queda sacar la parte que nos interesa con unos alicates... Si la boquilla no requiere toda la vela, sino solo una parte del aislante de cerámica, no es necesario extraer completamente el electrodo. Solo necesita cortar una pieza de cerámica, y la parte ya aserrada se junta con unos alicates del electrodo de la bujía, que se sujeta en un tornillo de banco.

Pasos posteriores de fabricación

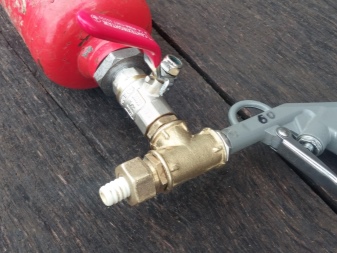

Después de eso, necesitas hacer un adaptador de metal. Es necesario cuando la parte cerámica de la vela se utiliza para la boquilla junto con la parte roscada de metal. En un lado del adaptador habrá la rosca de plomería externa más común que se atornilla a una válvula de cierre. A en el otro lado habrá una rosca interna donde se enrosca el tapón con el electrodo retirado, que funcionará como una boquilla. La fabricación del adaptador no requiere ninguna habilidad especial, pero, en general, debe ser realizada por un tornero profesional en máquinas con funciones de roscado.

Después de eso, la parte cerámica de la vela con una expansión en el extremo y una arandela de metal blando se sujeta con la tuerca de plomería más simple.A continuación, debe enroscar la rosca de la vela en el adaptador y atornillar la segunda punta del adaptador en la llave de paso. En este caso, no es necesario realizar el sellado con selladores o cinta de humo.

En general, aquí no hay requisitos de estanqueidad. La presión está contenida por una válvula de cierre ubicada frente a la boquilla de chorro de arena en la punta. Cuando la válvula está abierta, la presión se libera a través del orificio de la boquilla de la pistola. Pero si la boquilla se obstruye con partículas abrasivas, entonces comenzará a formarse presión dentro de ella, similar a la que está presente dentro del compresor.

Por esta razón, la estanqueidad completa no es tan importante como la resistencia. Aún así, la boquilla debe estar firmemente asentada.

Examen

Ahora se deben decir algunas palabras directamente sobre la verificación de un dispositivo ya terminado. En el primer intento de la boquilla casera, puede resultar que no funcione o que no funcione correctamente. En este caso, lo primero que hay que comprobar es el tamaño del agujero. Puede ser muy pequeño. U otra opción: se usa el abrasivo incorrecto. Puede ser demasiado grueso o demasiado húmedo, lo que simplemente no pasa a la boquilla.

Debe decirse que cuando la boquilla se obstruye, la presión aumenta en ella. Si la cerámica se daña durante el desmontaje de la bujía, esto puede provocar la ruptura de la pieza.

La mayoría de las veces, los artesanos usan boquillas caseras con un diámetro de 2 a 4 milímetros. El abrasivo debe tener determinadas características técnicas. La calidad del trabajo del dispositivo fabricado puede evaluarse comparándolo con el dispositivo que se utilizó anteriormente o por el resultado del trabajo.

El rendimiento y la calidad de todo el dispositivo dependerán de este elemento. En instalaciones potentes de tipo industrial se suelen utilizar boquillas fabricadas en fábrica. A veces tienen una geometría muy compleja en su interior. En varios modelos, el orificio interior al principio y al final se ensancha y en el medio parece estrecharse.

Esto permite formar una presión de trabajo aumentada del polvo abrasivo en la salida y al mismo tiempo permite su paso libre sin obstrucciones. En dispositivos pequeños, las piezas de bricolaje se pueden aplicar fácilmente. Por lo general, una boquilla de vela casera puede durar hasta 50 horas.

Cómo hacer una boquilla con una bujía para un chorro de arena, vea el video a continuación.

El comentario se envió con éxito.