Todo sobre la densidad del polietileno.

El polietileno se produce a partir de etileno gaseoso, en condiciones normales. El PE ha encontrado aplicación en la producción de plásticos y fibras sintéticas. Es el material principal para películas, tuberías y otros productos en los que no se requieren metales y madera: el polietileno los reemplazará perfectamente.

¿De qué depende y a qué afecta?

La densidad del polietileno depende de la velocidad de formación de las moléculas de la red cristalina en su estructura. Dependiendo del método de producción, cuando el polímero fundido, recién producido a partir de etileno gaseoso, se enfría, las moléculas del polímero se alinean entre sí en una secuencia determinada. Se forman espacios amorfos entre los cristales de polietileno formados. Con una longitud de molécula más corta y un grado reducido de su ramificación, una longitud reducida de cadenas de ramificación, la cristalización del polietileno se lleva a cabo con la más alta calidad.

Una alta cristalización significa una mayor densidad del polietileno.

Cual es la densidad?

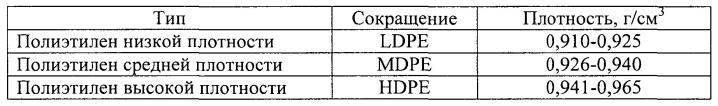

Dependiendo del método de producción, el polietileno se produce en densidad baja, media y alta. El segundo de estos materiales no ha ganado mucha popularidad, debido a características que están lejos de los valores requeridos.

Bajo

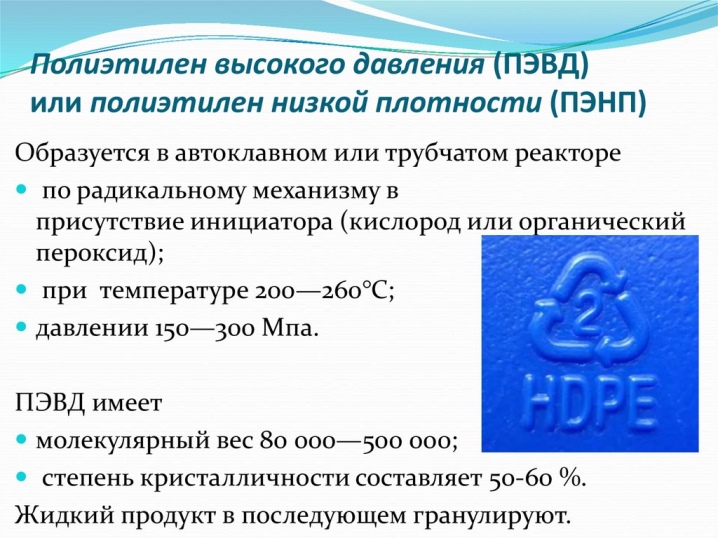

El PE de densidad reducida es una estructura cuyas moléculas tienen un gran número de ramas laterales. La densidad del material es de 916 ... 935 kg por m3. Un transportador de producción que utiliza la olefina más simple, el etileno, como materia prima, requiere una presión de al menos mil atmósferas y una temperatura de 100 ... 300 ° C. Su segundo nombre es PE de alta presión. Falta de producción - alto consumo de energía para mantener la presión de 100 ... 300 megapascales (1 atm. = 101325 Pa).

Elevado

El PE de alta densidad es un polímero con una molécula completamente lineal. La densidad de este material alcanza los 960 kg / m3. Requiere un orden de magnitud de presión más baja: 0,2 ... 100 atm. La reacción procede en presencia de catalizadores organometálicos.

¿Qué polietileno elegir?

Después de unos años, este material se deteriora notablemente bajo la influencia del calor y la radiación ultravioleta al aire libre. La temperatura de alabeo es superior a 90 ° C. En agua hirviendo, se ablanda y pierde su estructura, se encoge y adelgaza en los lugares donde se estira. Resiste heladas de sesenta grados.

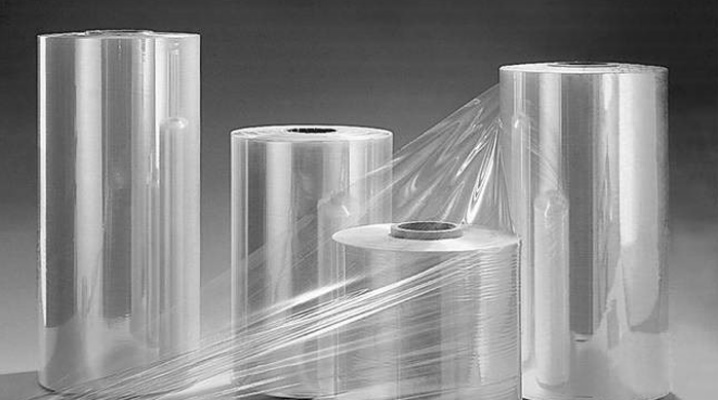

Para la impermeabilización, de acuerdo con GOST 10354-82, se toma PE de baja densidad, que contiene aditivos orgánicos adicionales. Según GOST 16338-85, el polímero de alta densidad utilizado para la impermeabilización tiene estabilización tecnológica (marcado con la letra T en la designación) y no más de medio milímetro de espesor. El material impermeabilizante se produce en forma de una banda de una sola capa en rollos y (semi) mangas. El impermeabilizante puede soportar heladas hasta 50 grados y calentar hasta 60 grados, debido al hecho de que es grueso y denso.

Los envoltorios para alimentos y las botellas de plástico están hechos de un polímero ligeramente diferente: el tereftalato de polietileno. Son seguros para la salud humana. La mayoría de los tipos y variedades de PE son ecológicos y fáciles de procesar.

El propio polímero se quema con la formación de rastros de ceniza, que difunden el olor a papel quemado. El PE no reciclable se quema de manera segura y eficiente en un horno de pirólisis, generando mucho más calor que las maderas blandas a medianas.

El material, al ser transparente, ha encontrado una aplicación como un plexiglás delgado resistente a los golpes dirigidos a romper el vidrio ordinario. Algunos artesanos utilizan las paredes de las botellas de plástico como vidrio transparente y esmerilado. Tanto la película como el PE de paredes gruesas son propensos a rayarse rápidamente, como resultado de lo cual el material pierde rápidamente su transparencia.

El PE no es destruido por bacterias, durante décadas. Esto asegura que la base esté protegida del agua subterránea. El hormigón en sí, después de verterlo, puede endurecerse por completo en 7 a 25 días, sin liberar el agua disponible en el suelo que se seca demasiado durante una sequía.

El comentario se envió con éxito.