Tamaños de láminas de policarbonato

El policarbonato es un material polimérico moderno que es casi tan transparente como el vidrio, pero de 2 a 6 veces más ligero y de 100 a 250 veces más resistente.... Te permite crear diseños que combinan belleza, funcionalidad y confiabilidad.

Estos son techos transparentes, invernaderos, escaparates, acristalamientos de edificios y mucho más. Para la construcción de cualquier estructura, es importante realizar los cálculos correctos. Y para ello necesitas saber cuáles son las dimensiones estándar de los paneles de policarbonato.

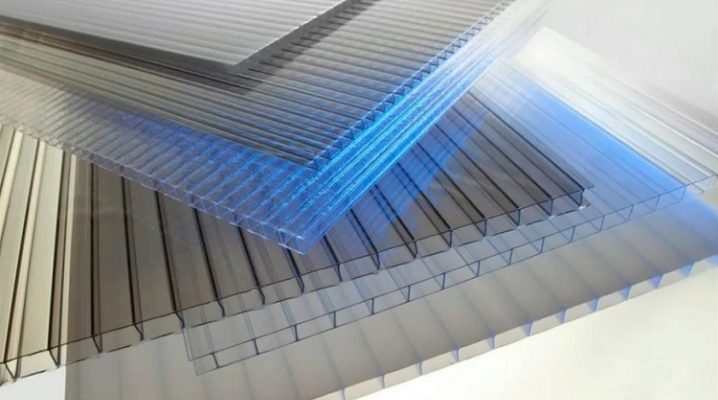

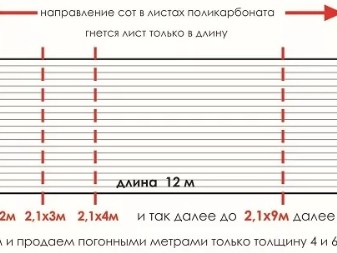

Dimensiones de las hojas de nido de abeja

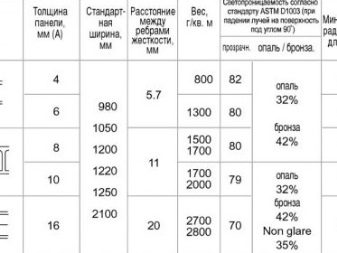

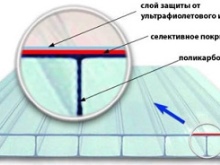

El policarbonato celular (otros nombres: estructural, canal) son paneles de varias capas delgadas de plástico, sujetos en el interior por puentes verticales (refuerzos). Los refuerzos y las capas horizontales forman células huecas. Tal estructura en la sección lateral se asemeja a un panal, por lo que el material recibió su nombre. Es la estructura celular especial la que confiere a los paneles mayores propiedades de protección contra el ruido y el calor. Por lo general, se produce en forma de una hoja rectangular, cuyas dimensiones están reguladas por GOST R 56712-2015. Las dimensiones lineales de las hojas típicas son las siguientes:

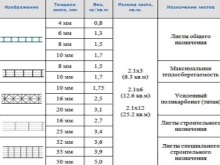

- ancho - 2,1 m;

- longitud - 6 mo 12 m;

- opciones de espesor - 4, 6, 8, 10, 16, 20, 25 y 32 mm.

La desviación de las dimensiones reales del material de las declaradas por el fabricante en longitud y ancho no se permite más de 2-3 mm por 1 metro. En términos de espesor, la desviación máxima no debe exceder los 0,5 mm.

Desde el punto de vista de la elección del material, la característica más importante es su espesor. Está estrechamente relacionado con varios parámetros.

- Número de capas de plástico (normalmente de 2 a 6). Cuantos más, cuanto más grueso y resistente sea el material, mejores serán sus propiedades de absorción de sonido y aislamiento térmico. Entonces, el índice de aislamiento acústico de un material de 2 capas es de aproximadamente 16 dB, el coeficiente de resistencia a la transferencia de calor es de 0,24 y para un material de 6 capas estos indicadores son de 22 dB y 0,68, respectivamente.

- La ubicación de los refuerzos y la forma de las celdas. Tanto la resistencia del material como el grado de flexibilidad dependen de esto (cuanto más gruesa es la hoja, más fuerte es, pero peor se dobla). Las celdas pueden ser rectangulares, cruciformes, triangulares, hexagonales, alveolares, onduladas.

- Espesor del rigidizador. La resistencia a la tensión mecánica depende de esta característica.

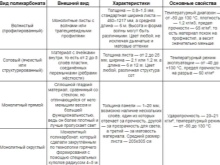

Según la proporción de estos parámetros, se distinguen varias variedades de policarbonato celular. Cada uno de ellos se adapta mejor a sus tareas y tiene sus propios estándares típicos para el grosor de la hoja. Los más populares son de varios tipos.

- 2H (P2S) - láminas de 2 capas de plástico, unidas por puentes perpendiculares (refuerzos), formando celdas rectangulares. Los puentes se ubican cada 6-10,5 mm y tienen una sección transversal de 0,26 a 0,4 mm. El espesor total del material suele ser de 4, 6, 8 o 10 mm, rara vez de 12 o 16 mm. Dependiendo del grosor de los dinteles, sq. m de material pesa de 0,8 a 1,7 kg. Es decir, con unas dimensiones estándar de 2,1x6 m, la chapa pesa de 10 a 21,4 kg.

- 3H (P3S) Es un panel de 3 capas con celdas rectangulares. Disponible en espesores de 10, 12, 16, 20, 25 mm. El espesor estándar de los dinteles internos es de 0,4-0,54 mm. El peso de 1 m2 de material es de 2,5 kg.

- 3 veces (K3S) - Paneles de tres capas, dentro de los cuales hay refuerzos tanto rectos como inclinados adicionales, debido a los cuales las celdas adquieren una forma triangular, y el propio material - Resistencia adicional a la tensión mecánica en comparación con las láminas del tipo "3H".Espesor de chapa estándar - 16, 20, 25 mm, peso específico - desde 2,7 kg / m2. El grosor de los refuerzos principales es de aproximadamente 0,40 mm, los adicionales, de 0,08 mm.

- 5N (P5S) - Paneles formados por 5 capas de plástico con nervaduras de refuerzo rectas. Espesor típico: 20, 25, 32 mm. Gravedad específica: desde 3,0 kg / m2. El espesor de los dinteles interiores es de 0,5 a 0,7 mm.

- 5X (K5S) - Panel de 5 capas con deflectores internos perpendiculares y diagonales. Como estándar, la chapa tiene un espesor de 25 o 32 mm y un peso específico de 3,5-3,6 kg / m2. El grosor de los dinteles principales es de 0.33-0.51 mm, inclinado - 0.05 mm.

Junto con los grados estándar según GOST, los fabricantes a menudo ofrecen sus propios diseños, que pueden tener una estructura de celda no estándar o características especiales. Por ejemplo, los paneles se ofrecen con una mayor resistencia al impacto, pero al mismo tiempo son más livianos que las opciones estándar. Además de las marcas premium, existen, por el contrario, variantes del tipo ligero, con un grosor reducido de los refuerzos. Son más económicas, pero su resistencia al estrés es menor que la de las chapas típicas. Es decir, los grados de diferentes fabricantes, incluso con el mismo grosor, pueden diferir en resistencia y rendimiento.

Por lo tanto, a la hora de comprar, esto debe tenerse en cuenta, aclarando con el fabricante no solo el grosor, sino todas las características de una hoja en particular (densidad, grosor de refuerzos, tipo de celdas, etc.), su propósito y cargas permisibles.

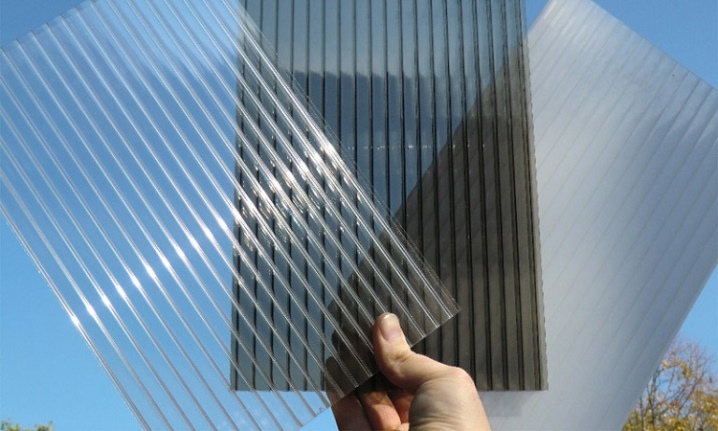

Dimensiones del material monolítico.

El policarbonato monolítico (o moldeado) se presenta en forma de láminas de plástico rectangulares. A diferencia del panal, tienen una estructura completamente homogénea, sin huecos en el interior. Por lo tanto, los indicadores de densidad de los paneles monolíticos son significativamente más altos, respectivamente, los indicadores de resistencia más altos, el material es capaz de soportar cargas mecánicas y de peso significativas (resistencia a cargas de peso - hasta 300 kg por metro cuadrado, resistencia a los golpes - 900 a 1100 kJ / cuadrado M). Dicho panel no se puede romper con un martillo, y las versiones reforzadas de 11 mm de espesor pueden incluso resistir una bala. Además, este plástico es más flexible y transparente que estructural. Lo único en lo que es inferior al celular son sus propiedades termoaislantes.

Las láminas de policarbonato monolítico se fabrican de acuerdo con GOST 10667-90 y TU 6-19-113-87. Los fabricantes ofrecen dos tipos de hojas.

- Plano - con una superficie plana y lisa.

- Perfilado - tiene una superficie ondulada. La presencia de nervios de refuerzo adicionales (corrugación) hace que el material sea más duradero que una hoja plana. La forma del perfil puede ser ondulada o trapezoidal con la altura del perfil (u onda) en el rango de 14-50 mm, la longitud de la ondulación (u onda) de 25 a 94 mm.

Tanto en anchura como en longitud, las láminas de policarbonato monolítico plano y perfilado de la mayoría de los fabricantes cumplen con la norma general:

- ancho - 2050 mm;

- longitud - 3050 mm.

Pero el material también se vende con las siguientes dimensiones:

- 1050x2000 mm;

- 1260 × 2000 mm;

- 1260 × 2500 mm;

- 1260 × 6000 mm.

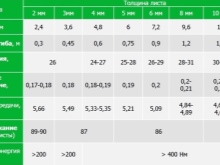

El grosor estándar de las hojas de policarbonato monolítico de acuerdo con GOST está en el rango de 2 mm a 12 mm (tamaños básicos: 2, 3, 4, 5, 6, 8, 10 y 12 mm), pero muchos fabricantes ofrecen un rango - desde 0,75 hasta 40 mm.

Dado que la estructura de todas las láminas de plástico monolítico es la misma, sin huecos, el tamaño de la sección transversal (es decir, el espesor) es el factor principal que afecta la resistencia (mientras que la resistencia de un material celular depende en gran medida en la estructura interna).

La regularidad aquí es estándar: en proporción al espesor, la densidad del panel aumenta, respectivamente, aumentan la resistencia, la resistencia a la deflexión, la presión y la fractura. Sin embargo, debe tenerse en cuenta que junto con estos indicadores, el peso también aumenta (por ejemplo, si 1 metro cuadrado de un panel de 2 mm pesa 2,4 kg, entonces un panel de 10 mm pesa 12,7 kg). Por lo tanto, los paneles potentes crean una gran carga en las estructuras (cimientos, paredes, etc.), lo que requiere la instalación de un marco reforzado.

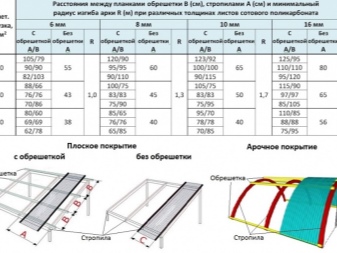

Radio de curvatura con respecto al espesor

El policarbonato es el único material para techos que, con excelentes indicadores de resistencia, se puede formar y doblar fácilmente en un estado frío, tomando una forma arqueada. Para crear hermosas estructuras de radio (arcos, cúpulas), no es necesario ensamblar una superficie a partir de muchos fragmentos uniformes; puede doblar los paneles de policarbonato ellos mismos. Esto no requiere herramientas o condiciones especiales: el material se puede moldear a mano.

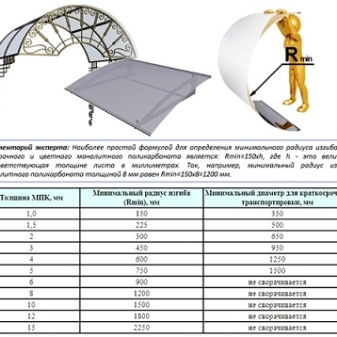

Pero, por supuesto, incluso con una alta elasticidad del material, cualquier panel se puede doblar solo hasta un cierto límite. Cada grado de policarbonato tiene su propio grado de flexibilidad. Se caracteriza por un indicador especial: radio de curvatura. Depende de la densidad y el grosor del material. Se pueden usar fórmulas simples para calcular el radio de curvatura de las hojas de densidad estándar.

- Para policarbonato monolítico: R = t x 150, donde t es el espesor de la hoja.

- Para una hoja de nido de abeja: R = t x 175.

Entonces, al sustituir el valor del espesor de la hoja de 10 mm en la fórmula, es fácil determinar que el radio de curvatura de una hoja monolítica de un espesor dado es de 1500 mm, estructural - 1750 mm. Y tomando un espesor de 6 mm, obtenemos valores de 900 y 1050 mm. Para mayor comodidad, no puede contar cada vez usted mismo, pero use tablas de referencia listas para usar. Para marcas con densidad no estándar, el radio de curvatura puede diferir ligeramente, por lo tanto, antes de comprar, definitivamente debe verificar este punto con el fabricante.

Pero para todo tipo de material hay un patrón claro: cuanto más delgada es la hoja, mejor se dobla.... Algunos tipos de hojas de hasta 10 mm de espesor son tan flexibles que incluso se pueden enrollar en un rollo, lo que facilita enormemente el transporte.

Pero es importante recordar que el policarbonato enrollado se puede guardar por un tiempo corto; durante el almacenamiento a largo plazo, debe estar en forma de hoja plana y en posición horizontal.

¿Qué talla debo elegir?

El policarbonato se elige en función de las tareas y las condiciones en las que se planea utilizar el material. Por ejemplo, el material para el revestimiento debe ser liviano y tener buenas propiedades de aislamiento térmico, para el techo debe ser muy resistente para soportar cargas de nieve. Para objetos con una superficie curva, es necesario seleccionar plástico con la flexibilidad requerida. El grosor del material se elige en función de cuál será la carga de peso (esto es especialmente importante para el techo), así como del paso del torneado (el material debe colocarse en el marco). Cuanto mayor sea la carga de peso estimada, más gruesa debe ser la hoja. Además, si hace que la caja sea más frecuente, entonces el grosor de la hoja se puede reducir un poco.

Por ejemplo, para las condiciones del carril central para un toldo pequeño, la opción óptima, teniendo en cuenta las cargas de nieve, es una lámina de policarbonato monolítico con un grosor de 8 mm con un paso de torneado de 1 m. Pero si reduce el torneado paso a 0,7 m, luego se pueden utilizar paneles de 6 mm. Para los cálculos, los parámetros del torneado requerido, según el grosor de la hoja, se pueden encontrar en las tablas correspondientes. Y para determinar correctamente la carga de nieve para su región, es mejor utilizar las recomendaciones de SNIP 2.01.07-85.

En general, el cálculo de una estructura, especialmente una forma no estándar, puede ser bastante difícil. A veces es mejor confiarlo a profesionales o utilizar programas de construcción. Esto asegurará contra errores y desperdicio innecesario de material.

En general, las recomendaciones para seleccionar el grosor de los paneles de policarbonato se dan a continuación.

- 2-4 mm - debe elegirse para estructuras ligeras que no experimenten una carga de peso: estructuras publicitarias y decorativas, modelos de invernaderos ligeros.

- 6-8 mm - Los paneles de espesor medio, bastante versátiles, se utilizan para estructuras que experimentan cargas de peso moderadas: invernaderos, galpones, miradores, marquesinas. Se puede utilizar para áreas de techado pequeñas en regiones con poca carga de nieve.

- 10-12 mm - muy adecuado para acristalamientos verticales, creación de vallas y cercas, construcción de barreras insonorizadas en carreteras, escaparates, toldos y techos, inserciones de techo transparentes en regiones con carga de nieve moderada.

- 14-25 mm - tienen muy buena durabilidad, se consideran "a prueba de vandalismo" y se utilizan para crear un techo translúcido de un área grande, así como acristalamientos continuos de oficinas, invernaderos, jardines de invierno.

- Desde 32 mm - utilizado para techos en regiones con mucha nieve.

El comentario se envió con éxito.