Todo sobre policarbonato

El policarbonato es un material en láminas popular ampliamente utilizado en el campo de la publicidad, el diseño, la reparación, en la construcción de cabañas de verano y en la producción de equipos de protección. Las revisiones de consumidores recibidas indican que los polímeros de este tipo están bien justificados en su popularidad. Sobre qué son y por qué se necesitan, en qué se diferencian los diferentes tipos, qué son y qué propiedades tienen las láminas de policarbonato, vale la pena conocerlo con más detalle.

¿Lo que es?

El policarbonato de construcción es un material polimérico con una estructura transparente, una especie de plástico. La mayoría de las veces se produce en forma de láminas planas, pero también se puede presentar en productos con figuras. Se elabora una amplia gama de productos: faros para automóviles, tuberías, gafas para cascos protectores. Los policarbonatos están representados por todo un grupo de plásticos, que se basan en resinas sintéticas; pueden tener diferentes composiciones, pero siempre tienen características comunes: transparencia, dureza, resistencia. Este material es muy utilizado. Se utiliza en la decoración de fachadas de edificios, en la construcción de toldos y otras estructuras traslúcidas.

El policarbonato en láminas tiene un conjunto único de propiedades: supera al acrílico y al vidrio de silicato en resistencia, es ignífugo, ya que se derrite cuando se calienta y no se enciende. La invención del polímero termoplástico fue un subproducto de la industria farmacéutica. Fue sintetizado en 1953 por Hermann Schnell, un ingeniero de Bayer en Alemania. Pero su método era largo y costoso.

Pronto aparecieron versiones mejoradas del polímero termoplástico, y las versiones en láminas comenzaron a producirse en masa ya en los años 70 del siglo XX.

¿Cómo lo hicieron?

Todos los tipos de policarbonato se fabrican hoy en día de tres formas, cada una de las cuales proporciona un proceso de fabricación razonable y rentable.

- Policondensación de fosgeno y A-bisfenol (interfacial). Se realiza en disolventes orgánicos o en medio acuoso-alcalino.

- Transesterificación al vacío de carbonato de difenilo.

- Fosgenación en solución de piridina A-bisfenol.

Las materias primas se suministran a las fábricas en bolsas, en forma de gránulos. Se le añaden componentes fotoestabilizadores, asegurando la ausencia del efecto de enturbiamiento que antes se producía en este grupo de plásticos al entrar en contacto con los rayos ultravioleta. A veces, una película especial actúa en esta capacidad: un recubrimiento que se aplica a la superficie de la hoja.

El proceso de producción se lleva a cabo en fábricas equipadas con autoclaves especiales, en los que las materias primas se transfieren al estado agregado deseado. El método principal de fabricación de productos es la extrusión, es esto lo que determina los tamaños estándar de la variedad de panal. Corresponden al ancho de la banda de trabajo de las máquinas. El policarbonato monolítico se produce mediante estampación, con precalentamiento en un horno por donde circula el aire.

Propiedades básicas

De acuerdo con los requisitos de GOST establecidos para el policarbonato, los productos deben tener ciertas características. También están poseídos por una mampara de ducha, un invernadero o un techo translúcido. Para variedades celulares y monolíticas, algunos parámetros pueden diferir. Vale la pena considerarlos con más detalle.

- Resistencia química. El policarbonato no teme el contacto con aceites y sales minerales, puede resistir los efectos de soluciones débilmente ácidas. El material se destruye bajo la influencia de aminas, amoníaco, álcalis, alcohol etílico y aldehídos. Al seleccionar adhesivos y selladores, se debe tener en cuenta su compatibilidad con el policarbonato.

- No tóxico. Se permite el uso de materiales y productos elaborados con él en el almacenamiento de ciertos tipos de productos alimenticios.

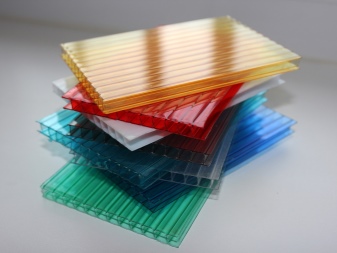

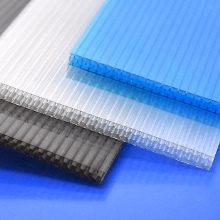

- Transmision de luz. Aproximadamente el 86% para las láminas de nido de abeja completamente transparentes y el 95% para las monolíticas. Los tintados pueden tener tasas desde el 30%.

- Absorción de agua. Es mínimo, de 0,1 a 0,2%.

- Resistencia al impacto. Es 8 veces más alto que el del acrílico, y el vidrio de cuarzo es 200-250 veces más alto que el policarbonato en este indicador. Cuando se destruye, no quedan fragmentos afilados o cortantes, el material está libre de lesiones.

- Toda la vida. Los fabricantes lo garantizan en el rango de hasta 10 años; en la práctica, el material puede conservar sus propiedades 3-4 veces más. Este tipo de plástico resistente a la intemperie se adapta fácilmente a una amplia variedad de condiciones de funcionamiento.

- Conductividad térmica. Para un panal, el coeficiente varía de 1,75 a 3,9, dependiendo del grosor del material. En un monolítico, está en el rango de 4.1-5.34. Este material retiene el calor mejor que el cuarzo o el plexiglás convencionales.

- Temperatura de fusión. Es +153 grados, el material se procesa en el rango de +280 a +310 grados Celsius.

- Dureza y rigidez. El material tiene una alta viscosidad en relación con cargas de choque de más de 20 kJ / m2, monolítico incluso resiste un impacto directo de bala.

- Estabilidad de forma, tamaño. El policarbonato los retiene cuando las temperaturas cambian de -100 a +135 grados Celsius.

- Seguridad contra incendios. Este tipo de plástico es uno de los más inofensivos. El material no se inflama durante la combustión, sino que se derrite, se convierte en una masa fibrosa, se extingue rápidamente y no emite compuestos químicos peligrosos a la atmósfera. Su clase de seguridad contra incendios es B1, una de las más altas.

El policarbonato, entre otras ventajas, tiene una gran capacidad de carga y una flexibilidad inaccesible para el vidrio y algunos otros plásticos. Las estructuras hechas de él pueden tener una forma compleja, soportar cargas significativas sin daños visibles.

Aplicaciones

Dependiendo del grosor de la hoja de policarbonato, se pueden realizar muchos diseños. La chapa ondulada o trapezoidal se considera una buena alternativa o adición al techado. También se utiliza para la construcción de toldos, marquesinas, terrazas y verandas. Las láminas de panal se encuentran con mayor frecuencia en invernaderos e invernaderos; aquí sus propiedades son las más solicitadas.

Y también el uso de láminas de policarbonato es relevante para las siguientes áreas:

- construcción de una ducha para una residencia de verano;

- creando un refugio para la piscina;

- vallado de campos deportivos y áreas públicas;

- acristalamiento de invernaderos, invernaderos, balcones;

- fabricación de columpios, bancos, cenadores y otras estructuras de jardín;

- la formación de particiones internas en oficinas, bancos, otras instituciones;

- producción de estructuras publicitarias e informativas;

- construcción de carreteras: como escudos que absorben el ruido, parando pabellones.

Los productos hechos de láminas de policarbonato pueden tener un aspecto decorativo debido al corte simple y conveniente del material. Con su ayuda, se hacen elegantes rejillas transparentes para ventanas, cercas rizadas y marcos de cenadores. Las láminas lisas se utilizan ampliamente en la actualización de automóviles, bicicletas, vehículos de motor, se les pueden dar diferentes formas.

Gafas en cascos protectores, gafas para trabajos de carpintería: es difícil encontrar una aplicación en la que el policarbonato no sea útil.

¿Cuáles son los tipos y en qué se diferencian?

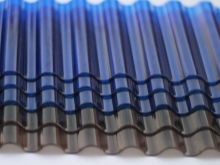

Hay varios tipos de láminas de policarbonato a la vez. Los más raros son decorativos. Esto incluye policarbonato corrugado o en relieve obtenido de un material monolítico. Se produce en forma de módulos de láminas, se ve muy atractivo, puede ser mate, con diferentes tipos de relieve. Dichos productos tienen una mayor resistencia, a menudo se usan en la construcción de puertas y cercas forjadas.

Algunas variedades de policarbonato se denominan reforzadas: tienen refuerzos adicionales. Por ejemplo, un monolítico corrugado o con perfil trapezoidal permite la creación de una cubierta estética transparente o coloreada. Se utiliza en forma de inserciones en cubiertas con diferentes tipos de rampas. A pesar de que el policarbonato en rollos se considera con mayor frecuencia una residencia de verano, sus contrapartes monolíticas son muy agradables desde el punto de vista estético. Vale la pena considerar algunas de las características de los tipos principales con más detalle.

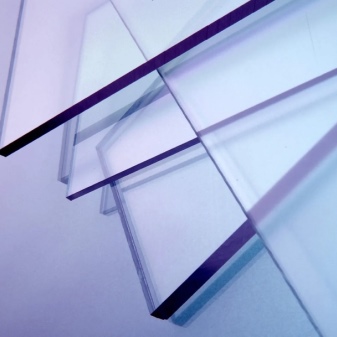

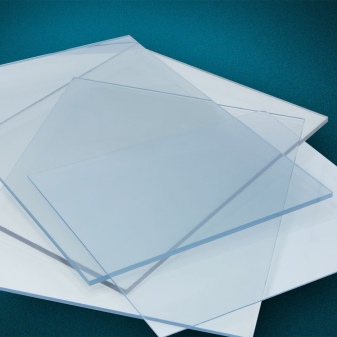

Monolítico

Exteriormente, es similar al vidrio de silicato o acrílico, pero más flexible, lo que permite que el material sea utilizado en estructuras de radio, arcos. La alta transparencia y la amplia gama de colores hacen que el policarbonato monolítico sea atractivo para su uso en el acristalamiento de invernaderos, balcones y escaparates. Las láminas pueden soportar cargas de choque significativas, se pueden llamar a prueba de vandalismo.

La superficie en el diseño habitual es lisa, sin relieve en ambos lados.

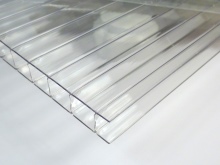

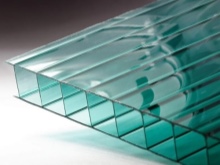

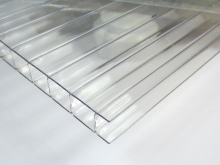

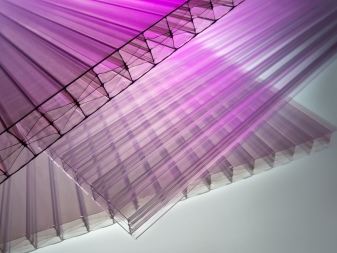

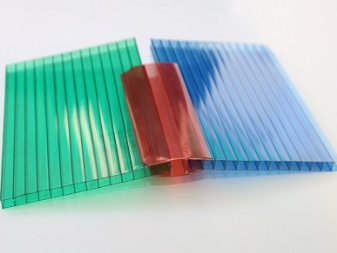

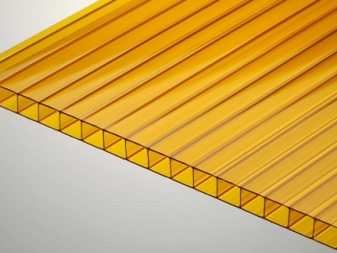

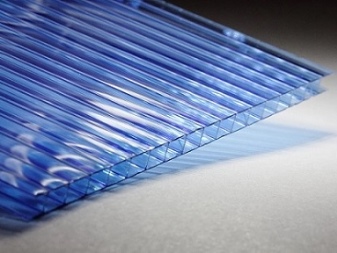

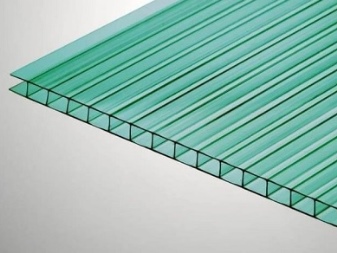

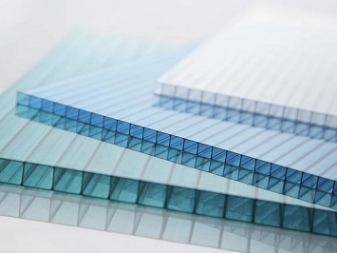

Celular

La estructura de este policarbonato utiliza un panal, una celda hueca conectada por puentes a lo largo y ancho. Las principales capas monolíticas son bastante delgadas, ubicadas en el exterior. En el interior, el espacio se divide en celdas mediante costillas de refuerzo. Las hojas de dicho material no se doblan, pero tienen un radio bastante grande en la dirección longitudinal. Debido al espacio de aire en el interior, el policarbonato celular es muy ligero.

Dimensiones y peso

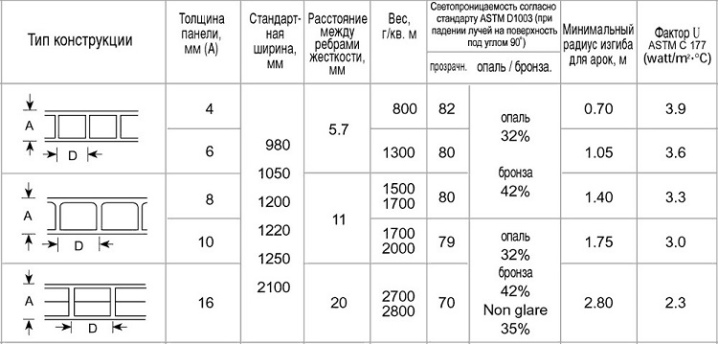

Los parámetros dimensionales establecidos para policarbonato de diferentes tipos están determinados por los requisitos de GOST R 56712-2015. De acuerdo con esta norma, el ancho nominal de todos los tipos de paneles es 2100 mm, longitud - 6000 o 12000 mm. El policarbonato celular más grueso alcanza los 25 mm, el más delgado - 4 mm. Para la variedad monolítica, las dimensiones características de las hojas son 2050 × 1250 mm o 2050 × 3050 mm, la longitud máxima es de hasta 13 m. En la primera variedad, el espesor se establece en 1 mm, en la segunda varía de 1,5 a 12 mm.

El peso del producto se calcula por 1 m2. Se determina individualmente en función del grosor de la hoja. Por ejemplo, para una variedad de panal de 4 mm, la masa de 1 m2 será de 0,8 kg. Para la lámina de policarbonato monolítico, este indicador es más alto, ya que no hay huecos. Un panel de 4 mm tiene una masa de 4,8 kg / m2, con un espesor de 12 mm esta cifra alcanza los 14,4 kg / m2.

Fabricantes

La producción de policarbonato fue una vez dominio exclusivo de las marcas europeas. Hoy en día, se producen decenas de marcas en Rusia, desde regionales hasta internacionales. Una lista de los fabricantes más famosos y una calificación sobre la calidad de sus productos le permitirán navegar en toda la variedad de opciones.

- Carboglass. El policarbonato de fabricación rusa es de alta calidad. La empresa utiliza equipos italianos.

- "Polyalt". Una empresa de Moscú produce policarbonato celular que cumple con los estándares europeos. En cuanto a relación precio y calidad, es una de las mejores opciones.

- SafPlast. Marca nacional, presentando activamente sus propias innovaciones y desarrollos. El costo de producción es medio.

Entre las marcas extranjeras, los líderes son empresas italianas, israelíes y estadounidenses. La marca es popular en Rusia Plásticos Polygalofreciendo material celular y monolítico. El segmento italiano de fabricantes está representado por la empresa Bayerproduciendo productos bajo la marca Makrolon... Existe una amplia selección de colores y matices.

También cabe destacar al fabricante británico Brett Martin, considerado líder en su región.

Selección y cálculo

Al decidir qué policarbonato es mejor elegir, debe prestar atención a las principales características de un material de calidad. Hay varios indicadores entre los criterios principales.

- Densidad. Cuanto más alto es, más resistente y duradero es el material, pero el mismo factor en los paneles de nido de abeja afecta notablemente a la transmisión de la luz. Para ellos, una densidad de 0.52-0.82 g / cm3 se considera normal, para los monolíticos: 1.18-1.21 g / cm3.

- El peso. Las losas livianas se consideran cobertura temporal o estacional. No son adecuados para su uso durante todo el año. Si el policarbonato celular es notablemente más ligero de lo normal, se puede suponer que el fabricante ha ahorrado en el grosor de los dinteles.

- Tipo de protección UV. A granel implica la adición de componentes especiales a la composición del polímero, pero conserva sus propiedades durante no más de 10 años. La protección de la película funciona mejor y casi duplica la vida útil. La opción más segura es el policarbonato relleno a granel con doble barrera UV.

- Radio mínimo de curvatura. Es importante al instalar estructuras curvas. En promedio, esta cifra puede variar de 0,6 a 2,8 m.Si se excede el radio de curvatura recomendado, el panel se rompe.

- Transmitancia de luz y color. Este indicador difiere para diferentes versiones del material. Lo más alto para transparentes: del 90% para monolíticos y del 74% para celulares. El más bajo, en rojo y bronce, no supera el 29%. Los colores del segmento medio son verde, turquesa y azul.

El cálculo de policarbonato se realiza mediante el metraje del área cubierta. Además, son importantes parámetros como el cálculo preciso de la resistencia y las cargas de deflexión. Estos parámetros se ilustran mejor en la tabla.

Características de trabajar con material.

El policarbonato se puede aserrar y cortar con un cuchillo común, sierra de calar eléctrica. Las láminas monolíticas se prestan bien al corte por láser. También es posible doblar el material sin calentamiento ni esfuerzo. Basta con darle la forma deseada con la ayuda de un tornillo de banco y abrazaderas. Al cortar material sólido, es importante colocarlo sobre una superficie plana y plana. Después de cortar, es mejor pegar los bordes con cinta de aluminio para cerrar los extremos.

Las variedades celulares después del corte también necesitan aislamiento de bordes. Para ellos, se producen cintas adhesivas especiales a prueba de humedad. Esto asegura la estanqueidad necesaria, protege contra la entrada de suciedad y polvo en las celdas. El policarbonato transparente se puede pintar para mejorar aún más sus propiedades protectoras. Eso es solo que las sábanas están contraindicadas en contacto con muchos productos químicos.

La pintura debe ser a base de agua. Es mejor elegir opciones acrílicas, inodoros, de secado rápido y bien colocadas en la superficie sin preparación previa.

Consejos de almacenamiento y envío

La necesidad de transportar policarbonato por su cuenta en un automóvil surge para muchos residentes de verano. Estamos hablando principalmente del tipo de material alveolar utilizado en la disposición de los invernaderos. El transporte en vehículos ligeros para policarbonato monolítico se proporciona solo en forma cortada o con pequeñas dimensiones de hojas, exclusivamente en horizontal.

Al transportar una opción celular, se deben seguir ciertas reglas:

- transportar el material en forma enrollada;

- el piso del automóvil debe ser plano;

- la protuberancia más allá de las dimensiones del cuerpo con un grosor de 10 a 16 mm no puede exceder de 0,8 a 1 m;

- es necesario tener en cuenta el radio de curvatura de los paneles;

- utilice arneses u otros aparejos.

Si es necesario, el policarbonato se puede almacenar en casa. Pero aquí también deben seguirse ciertas recomendaciones. El material no debe enrollarse por mucho tiempo. Durante el almacenamiento, observe el diámetro recomendado por el fabricante para evitar la deformación o el agrietamiento del policarbonato.

No pise ni camine sobre la superficie de las hojas de cálculo. Esto es especialmente importante para el policarbonato celular, cuya estructura de las células puede violarse.Durante el almacenamiento, también es extremadamente importante asegurarse de que no haya contacto directo con la luz solar del lado que no esté protegido por la película. Si el calentamiento se produce de forma constante, es mejor retirar el embalaje protector con antelación, de lo contrario, podría adherirse a la superficie del revestimiento.

Alternativas

El policarbonato está disponible en el mercado en una amplia gama, pero también tiene alternativas. Entre los materiales que pueden sustituir a este plástico, se pueden distinguir varios tipos.

- Acrílico. El material transparente se produce en láminas, es muy inferior al policarbonato en resistencia, pero en general tiene una gran demanda. También se conoce como plexiglás, polimetilmetacrilato, plexiglás.

- CLORURO DE POLIVINILO. Los fabricantes modernos de dicho plástico producen paneles transparentes moldeados con bajo peso y estructura perfilada.

- Lámina de PET. El tereftalato de polietileno es más ligero que el policarbonato y el vidrio, soporta cargas de impacto, se dobla bien y transmite hasta el 95% del flujo de luz.

- Vidrio de silicato / cuarzo. Un material frágil, pero con la máxima translucidez. Conduce peor el calor, tiene baja resistencia al impacto.

A pesar de la disponibilidad de alternativas, el policarbonato tiene un rendimiento muy superior al de otros plásticos. Por eso se elige para su uso en una amplia variedad de áreas de actividad.

Revisión general

Según la mayoría de las personas que utilizan estructuras de policarbonato, este material está a la altura de las expectativas. Las variedades monolíticas no son tan comunes como las variedades de panal. Son más utilizados por agencias de publicidad e interioristas. Aquí, las variedades de colores son especialmente populares, instaladas como particiones, pantallas suspendidas. Se observa que el material se presta bien al corte y fresado, es fácil convertirlo en un elemento decorativo original en el interior. El policarbonato celular es bien conocido como base de invernadero.

Se observa que los materiales producidos de acuerdo con GOST realmente cumplen con el nivel esperado de confiabilidad, conservan su resistencia y estética durante mucho tiempo. Son fáciles de montar por ti mismo. Mucha gente compra policarbonato celular para la construcción de corrales de aves de corral, cocheras. En algunos casos, existen serias quejas sobre la calidad de los productos. El policarbonato celular, debido a su disponibilidad y popularidad, a menudo se falsifica, no se produce según los estándares. Como resultado, resulta demasiado frágil, poco adecuado para funcionar a bajas temperaturas. Un producto de baja calidad a menudo se vuelve turbio durante el primer año después de la compra.

Para obtener información sobre cómo unir correctamente el policarbonato a las tuberías de perfil, vea el siguiente video.

El comentario se envió con éxito.