Todo sobre ranurado de discos de freno

Los discos de freno son una parte importante de cualquier vehículo. Son estos componentes los que afectan directamente la seguridad y confiabilidad del viaje. No siempre, cuando se desgastan, las personas adquieren nuevos, pero aprovechan la oportunidad para triturar los viejos. Para ello existe un determinado tipo de máquina.

descripción general

Los discos de freno tienden a desgastarse con el tiempo, lo que reduce su eficiencia durante la conducción.... Dichas máquinas permiten restaurar las propiedades originales de las piezas al eliminar el exceso de capa de acero, como resultado de lo cual se restablece la función de trabajo del producto. Este equipo a menudo está disponible en muchos servicios de automóviles y estaciones de servicio, donde los automovilistas pueden acudir para resolver el problema con una disminución en la eficiencia de las unidades. La versatilidad y variedad de máquinas permiten operarlas con una gran variedad de detalles, entre los que podemos destacar productos tanto para automóviles como para camiones, porque el principio de funcionamiento de los frenos es el mismo.

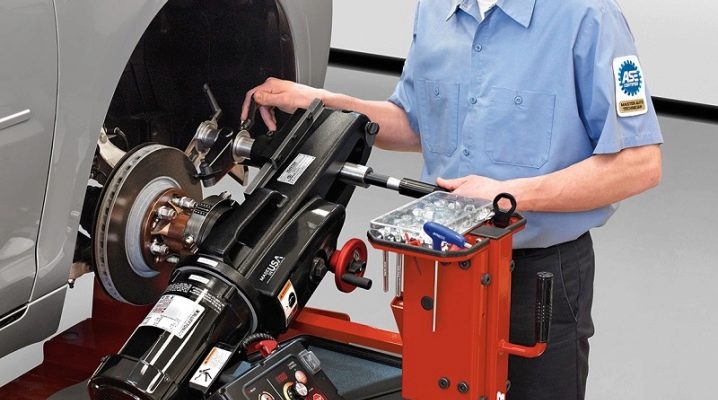

La mayoría de los modelos modernos de máquinas herramienta permiten realizar operaciones de ranurado de discos sin sacarlos de la máquina, lo que ahorra tiempo en la implementación del proceso de trabajo. También vale la pena señalar que las múltiples funciones y la diferencia de características permiten al usuario seleccionar el equipo de acuerdo con los criterios que serán más notables dentro del ámbito de aplicación. El diseño del equipo es la estructura general que forma la máquina.

Todo el trabajo es realizado por una unidad de procesamiento con una planta de energía y un cabezal equipado con cortadores. Es ella quien se desplaza en relación con el disco girado a lo largo del contorno, y la herramienta de corte elimina el exceso de capa.

El usuario puede ajustar la intensidad del proceso de trabajo cambiando la velocidad del cabezal del husillo. Se logra una mayor movilidad debido a la presencia de un marco móvil, que permite trabajar con el disco de freno sin sacarlo del automóvil.... Inicialmente (antes de la ranura en sí), es importante determinar el grado de desgaste del producto, si es posible restaurar la eficiencia de la pieza con su instalación posterior. Luego, en la máquina, se establecen ciertos parámetros correspondientes al tamaño y tipo de discos, se tiene en cuenta el diámetro exterior, se selecciona el cortador necesario con las características requeridas.

El siguiente paso es el surco directo. Durante la implementación de este proceso, el empleado debe asegurarse cuidadosamente de que solo se elimine la capa necesaria, porque de lo contrario la ranura será insuficientemente efectiva o excesiva, por lo que los frenos no se pueden operar de manera segura en el futuro. Una vez que la máquina ha completado todo el trabajo principal, la etapa final es verificar las dimensiones del disco torneado.

Especificaciones

Antes de comprar, es importante tener en cuenta muchos factores: el fabricante de la máquina, su equipo disponible, opiniones y características. Es la parte técnica la que es una de las más importantes, ya que la mayoría de los compradores eligen productos para ella. El primer parámetro es seleccionar el grosor (mínimo y máximo) del disco procesado. Este indicador es muy importante para comprender qué elementos se pueden encender en la máquina. Si hablamos de algunos modelos móviles, entonces su funcionalidad no permite trabajar con discos grandes, lo que reduce la versatilidad del equipo en comparación con contrapartes más grandes.

Esto también se aplica al diámetro admisible de la pieza de trabajo. El paso del cabezal de corte también es importante. Cuanto más pequeño es, más preciso se vuelve el giro. En consecuencia, el resultado del trabajo de tales productos es más eficiente y son adecuados para realizar operaciones de disco más complejas. La cantidad de giro realizado depende directamente de la potencia del motor eléctrico y su sistema de conexión a la red. Los modelos económicos están equipados con motores de características medias y soportan el funcionamiento desde una toma de 220 V. Si prestamos atención a las grandes máquinas, sus motores son más potentes y consumen más electricidad. Y necesitan una fuente de alimentación de 380 V.

Como regla general, dicho equipo es necesario solo cuando se planea moler discos de varios tamaños en un modo continuo. Si la estación de servicio es pequeña, las características estándar serán suficientes. Entre otros parámetros, un lugar especial lo ocupa la velocidad del eje de transmisión y la precisión de rotación. Son importantes porque determinan la calidad general del equipo. La potencia es buena, pero no es muy útil si el cortador muele los discos de manera muy brusca y el resultado no cumple con los estándares de mecanizado.

Además, algunos usuarios seleccionan máquinas siempre que sea posible para cambiar la altura de la unidad de corte para un posicionamiento más preciso de la hoja. Por supuesto, las dimensiones y el peso de la unidad son muy importantes, ya que dicha técnica ocupa mucho espacio y requiere colocación. Aquí es importante priorizar correctamente en qué se debe enfatizar: potencia y volumen o tamaño pequeño y rendimiento promedio.

En cualquier caso, antes de comprar, es necesario tener en cuenta todas las características, ya que cada una de ellas incide en el funcionamiento.

Puntos de vista

La clasificación principal de estas máquinas se basa en el principio de preparación para el trabajo. Así, existen dos tipos de equipamiento: con la necesidad de sacar el disco del coche y sin él. En el primer caso, el equipo no está equipado con sistemas de movimiento a los frenos. La ausencia de dicha función hace que la técnica sea más barata, pero debido a esto, cada surco toma más tiempo.

También puede seleccionar máquinas en función del grado de automatización y versatilidad. Se manifiesta tanto en el equipamiento básico como en el adicional. Una clara señal de automatización es el desplazamiento del cortador por el carro. Esta función puede ser realizada por la máquina de forma independiente o exclusivamente con la ayuda del usuario. El equipo adicional puede incluir una variedad de herramientas: vasos de sujeción, conos de centrado y otros dispositivos.

Modelos populares

AE&T AM-8700M

Entre la mayoría de los fabricantes y modelos del mercado actual de equipos, hay muchas máquinas perforadoras de tambor y disco que son populares. Uno de ellos es el AE&T AM-8700M. La unidad se fabrica en China y debido a sus características se ha vuelto popular en la Federación de Rusia y los países de la CEI. El grosor del disco procesado es de 6 a 40 mm, el diámetro máximo es de 400 mm.

Las ventajas de la máquina son dignas de mención. alta precisión de ajuste del cabezal en 0,005 mm, rotación en 0,005 mm, así como cambios en el grosor de la pieza que se procesa de 0,005 a 0,01 mm. Las dimensiones del AM-8700M son 1100x530x340 mm, peso - alrededor de 70 kg. La técnica permite girar discos sin sacarlos de la máquina.

Comec TR470

Comec TR470 es una máquina poderosa de un fabricante popular conocido por la calidad y confiabilidad de los productos fabricados.... Se incorpora un sistema automático de alimentación de cortadores, hay un conjunto de conos de centrado para montar tambores y discos de varios tamaños. Se proporciona una bandeja para recoger virutas de metal, hay disponible un soporte opcional. Dos volantes le permiten cambiar rápidamente la posición de la máquina y ajustar la velocidad de su trabajo. Hay un portacuchillas, potencia del motor - 750 W. La energía se suministra desde una red con un voltaje de 380 V.

Los cortadores se alimentan a una velocidad de hasta 27 mm / rev, con un diámetro de tambor de hasta 710 mm y una profundidad de hasta 210 mm. El diámetro máximo del disco es de 860 mm, la rotación del cabezal de la máquina en tres posiciones: 70, 100 y 145 rpm, la mesa móvil tiene una carrera de 150 mm. Dimensiones TR470 - 600x800x1000 mm, peso - 205 kg.

Características de funcionamiento

El uso de la máquina tiene lugar únicamente en las etapas que se describieron anteriormente. Cabe señalar que todo el funcionamiento del producto debe realizarse de acuerdo con las normas de seguridad declaradas por el fabricante.... Esto se aplica tanto a las condiciones de posicionamiento y puesta a punto de la máquina, como a la atención del usuario durante el proceso de trabajo. No olvide que solo necesita moler los discos hasta cierto punto para obtener el resultado deseado. Antes de cada puesta en marcha y uso de la máquina, compruebe su fuente de alimentación y la fiabilidad de todas las fijaciones, especialmente la herramienta de torneado.

En caso de averías graves, vale la pena ponerse en contacto con el centro de servicio y no intentar cambiar el diseño usted mismo, de lo contrario, el usuario asume todos los riesgos.

El comentario se envió con éxito.