Hacemos máquinas para afilar cuchillos con nuestras propias manos.

Los cuchillos viven no solo en la cocina, en un taller, un pabellón de caza, también son necesarios para pescar. Difícilmente puede hacer una caminata sin ellos, y en realidad hay muchos casos en los que no puede prescindir de ellos. Y si los cuchillos se usan con frecuencia, y sería bueno que siempre estuvieran perfectamente afilados, surge la pregunta sobre la necesidad de una máquina de pulir. No es necesario comprarlo, puede hacer una máquina con sus propias manos.

Métodos de fabricación sencillos

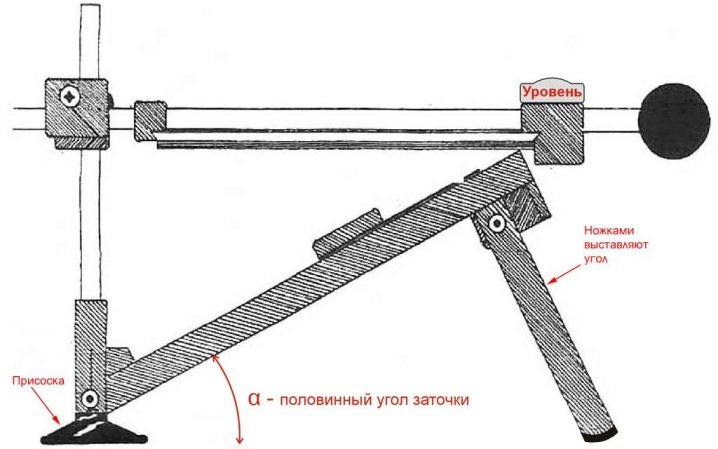

Por supuesto, puede afilar cuchillos a mano, pero será difícil mantener el ángulo correcto y, por lo tanto, la calidad es escasa. Pero el afilado con una máquina conserva el ángulo original durante todo el proceso de trabajo y, además de la operación principal, también puede afinar el cuchillo en la máquina.

El principal requisito para una máquina herramienta de fabricación casera es una fijación rígida de la cuchilla y abrasivo. Es por esto que se crea y se mantiene el ángulo de afilado.

Desde las esquinas

Este es un equipo vertical elemental que permitirá afilar cuchillos rápidamente a mano. Es una estructura de madera ensamblada con esquina.

Puedes hacerlo sin dibujos exactos, porque las dimensiones al final dependerán de las dimensiones de la muela.

Qué llevar para crear una máquina manual:

- 4 barras / tablones con un ancho de 5-7 cm, un grosor de 3 cm (la longitud del tablón es igual a la longitud de la piedra);

- 4 pernos M4-M6 con un "cordero", puede calcular la longitud del sujetador usando la fórmula: el grosor de la tabla, multiplicado por dos, más el grosor de la piedra de afilar, más 1 cm;

- 4 tornillos autorroscantes para madera - espesor de la tabla menos 2 mm;

- transportador o equivalente;

- taladre con un taladro para colocar el perno;

- sierra para madera;

- cincel;

- marcador.

La máquina se fabricará de forma que se obtengan 2 esquinas de los tableros existentes.

Describamos el progreso del trabajo.

- En una tabla, a una distancia acorde con su ancho, se hace un corte de sierra para metales en el centro.

- A continuación, desde el extremo de la tabla, debe cortar la parte aserrada con un cuchillo o cincel fuerte. La segunda placa también tendrá el mismo chip: al unir las placas, ambos lados deben tener un plano común.

- Los tablones están articulados en una esquina con fragmentos astillados. La segunda parte de la unidad se ensambla de la misma manera.

- Se perforan orificios para pernos en las partes superior e inferior del dispositivo. Están marcados en los lados opuestos al punto de conexión de los extremos, en cada placa hay 3-4 piezas. Y los orificios están marcados de modo que desde el borde de la tabla hasta el perno exterior haya al menos 3 cm, y el espacio entre él y otros orificios sujetó el borde de la piedra de afilar.

- Se coloca una marca en el interior o exterior de una tabla, debe corresponder a cada uno de los posibles ángulos de afilado.

Cómo trabajar con una máquina de este tipo: el cuchillo afilado se coloca con la hoja sobre la piedra de afilar, de modo que la hoja esté en un plano vertical. Además, con movimientos alternativos (es decir, "de uno mismo y hacia uno mismo"), con una presión suave, el cuchillo se mueve a lo largo de la esmeril.

Si necesita realizar un afilado aún más fino, primero debe envolver la piedra de afilar con papel de lija. El dispositivo resultante es simple, barato, pero no todo está bien con la fijación de la piedra; otros métodos ayudarán a lograr la rigidez requerida de la fijación.

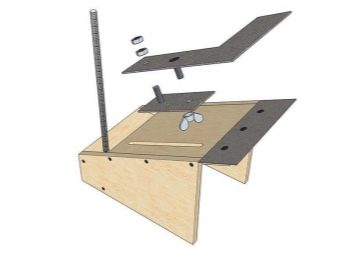

Madera contrachapada

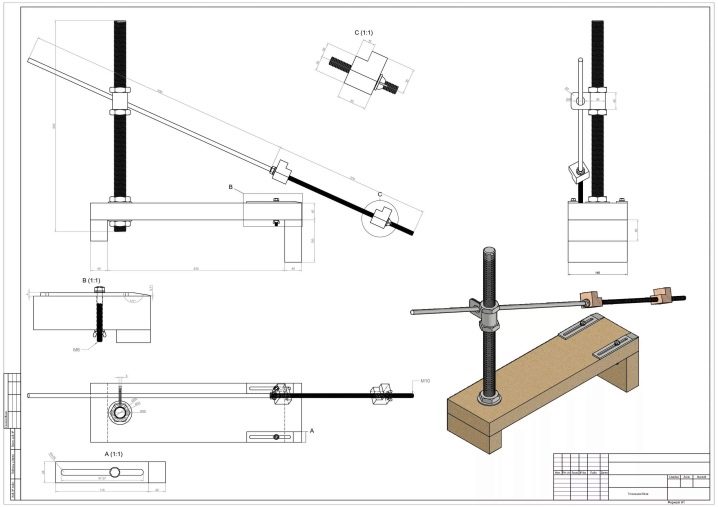

El dispositivo tendrá forma de caja, en un lado hay una unidad de fijación de la cuchilla, en el otro, una barra de fijación del carro con una piedra fijada en ella.

Qué se necesita para adaptarse:

- 2 hojas de madera contrachapada: el grosor de cada una es de hasta 10 mm (no menos de 6), una mide 23 cm por 4 cm, la otra mide 23 cm por 15 cm;

- 2 bloques de madera (es preferible la madera dura): uno - 15 cm por 5 cm por 5 cm, el segundo - 7 cm por 5 cm por 3 cm;

- 2 arandelas de sujeción de carbolita: 5 cm por 5 cm por 0,6 cm;

- 2 piezas de chapa de acero de 1 mm de espesor;

- 2 herrajes para muebles;

- papel de lija;

- cincel;

- sierra para metales;

- amoladora angular

- taladro, taladro;

- martillo;

- destornillador;

- cuchillo de bota;

- unidad de soldadura con electrodos;

- tornillos, así como arandelas, pernos y tuercas.

Aquí está el proceso de fabricación de la máquina por etapas.

- El trabajo comienza con la creación de una caja base de madera contrachapada. Primero, la hoja de madera contrachapada debe ser aserrada (la que mide 23 cm por 4 cm) en dos. Es necesario cortar oblicuamente a lo largo del lado largo, y para que al final obtenga 2 partes trapezoidales con dimensiones de 23 cm por 3 cm por 1 cm Si es posible, puede tomar dos piezas de madera contrachapada de las dimensiones dadas a la vez, que se convertirán en las paredes laterales de la base.

- Además, en una hoja grande de madera contrachapada, retrocediendo 4 cm desde el borde, se corta una ranura. Las capas de madera contrachapada se eliminan para formar una ranura de 2 mm de profundidad. Después de que los extremos se hayan procesado con papel de lija, puede ensamblar la estructura.

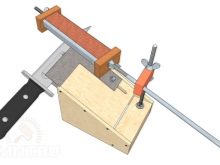

- Primero, una pared lateral se atornilla a una hoja grande con tornillos autorroscantes, luego la segunda. Y la hoja se coloca de modo que la selección quede delante de la base. En la parte posterior de la caja, se fija un bloque de madera con tornillos autorroscantes. A una distancia de 25 cm de la pared lateral izquierda, se hace un agujero en el bloque con un diámetro correspondiente al diámetro de la rosca exterior de la caja.

- Desde abajo y desde arriba, es necesario atornillar los accesorios en la barra con coaxialidad entre sí. Allí se colocará el perno de ajuste.

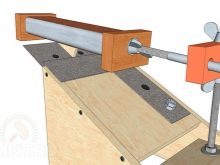

- Las esposas están hechas de placas de acero que miden 17 por 6 cm y 15 por 4 cm, la placa más pequeña se coloca sobre la más grande, se alejan 5-6 mm del borde, las placas se sueldan. Ya en la estructura ensamblada, se hacen 2 orificios para los pernos M4-M6. Los pernos se insertan allí, se sueldan a la placa. El molinillo puede cortar perlas soldadas.

- La barra de sujeción consta de dos partes: la parte superior está formada por una placa de acero con la letra G, la parte inferior está formada por un rectángulo. La placa incluye una gran parte de 15 por 8 cm y una menor de 5 por 4,5 cm. El rectángulo es de 10 por 5 cm. La placa en forma de L debe colocarse de manera que su pequeña parte cubra la esposas, pero no alcance los 3 cm. hasta su borde exterior.

- Se coloca uno pequeño debajo del fragmento largo de la placa superior. Se hacen dos agujeros pasantes en ellos, cada uno de la mitad del tamaño de la placa inferior. Las propias placas están retorcidas en pernos. Las cabezas de los pernos están soldadas a sus placas, y necesariamente se "escalonan".

- En la superficie de la base, se traza una línea paralela a las paredes laterales, que corre a lo largo del centro de los pies, que se encuentran en la parte posterior de la base en una barra. Desde el borde del pie superior es necesario retirarse 4 cm, desde el borde de la mano-mano - 2.5 cm - a lo largo de la línea trazada con una sierra de calar, hacer una ranura con un ancho correspondiente al diámetro de los pernos que están soldado a las placas.

- Se ajustará la ranura en la que se insertan los sujetadores de la barra de sujeción.

Si se aflojan las tuercas, puede mover la placa de presión al guardamanos, puede alejarlo de él, es decir, las hojas de cualquier ancho se pueden fijar convenientemente en una máquina de este tipo.

Por separado, vale la pena describir el sistema de ajuste de dicha máquina. Este es un espárrago vertical en el pie de una barra, un bloque de soporte, tuercas de bloqueo inferior y superior. El montaje del sistema se ve así: la horquilla se atornilla en las mangas, se coloca una arandela y se atornilla una tuerca. La tuerca apretada evita que el pasador gire alrededor del eje. Se aleja 1,6 cm de cada borde del soporte, se perfora un orificio a lo largo del lado más corto a lo largo del diámetro de la horquilla. Y el segundo agujero se hace perpendicular al eje de este agujero con una sangría de 4,5 cm. Solo con un diámetro dos veces mayor que el del carro de la barra. La tuerca de ajuste inferior se atornilla al pasador, se coloca la zapata, se atornilla la tuerca de la abrazadera superior.

Y el carro de afilar es un alfiler de metal con una piedra de afilar. Se atornilla una tuerca desde un extremo del espárrago, se colocan las dos arandelas de sujeción y se atornilla la segunda tuerca.Y están colocados de modo que la piedra de afilar encaje entre las arandelas. En lo que queda de la horquilla se coloca un trozo de tubo de plástico (solo se puede hacer con cinta aislante). El extremo opuesto del montante se inserta en el orificio del bloque de soporte.

¿Cómo hacer una máquina eléctrica?

Para hacer, de hecho, un afilador eléctrico usted mismo, debe preparar todo lo que necesita.

Esta lista incluirá:

- carga innecesaria a 12 voltios;

- Motor de 12 voltios;

- cambiar;

- un pequeño trozo de alambre de cobre blando de dos núcleos;

- piedra redonda para taladro, 2 cm de diámetro;

- mandril de pinza para el eje del motor;

- un trozo de tubería apretado para un motor;

- 2 tornillos.

De las herramientas, son útiles un soldador, un taladro, un destornillador, unas tijeras, una lima, un marcador, un martillo y unos alicates.

El proceso para hacer un afilador de herramientas eléctricas casero se describe a continuación.

- Desmonte el cargador, elija un lugar para el interruptor en la carcasa, márquelo con un marcador. Utilice un taladro y un disco de corte para hacer un agujero. Alinee los bordes con una lima, pruebe el interruptor.

- Corte los cables de cobre de la longitud requerida, retire la trenza de los extremos, sumerja los extremos con estaño, suelde al interruptor.

- Suelde un cable al terminal de contacto de carga, el segundo cable a través del orificio de la carcasa. El cable está soldado y al segundo terminal del cargador, respectivamente, sale a través del segundo orificio para el terminal. Puedes armar el estuche.

- Suelde los cables de salida a los terminales del motor. Enderece los bordes del inserto de metal con unos alicates, taladre agujeros de 2 mm en las esquinas. Se utiliza como abrazadera para sujetar el motor contra la carcasa. El motor se fija al cuerpo con una abrazadera mediante tornillos adecuados.

- Es necesario hacer una cubierta protectora de chispas, también fijará la cuchilla; en este caso, se usa un tubo de pegamento compuesto. El collar se ensambla, se instala una piedra plana para afilar, todo esto se aprieta con alicates. Se coloca un tubo adecuado en la parte superior del motor, el lugar donde termina la piedra de afilar está marcado con un marcador.

- Se hace una ranura con un taladro y un disco de corte, siempre en un ángulo relevante para afilar un cuchillo.

Solo queda hacer una alfombrilla de goma para la mini máquina, porque sonará durante el funcionamiento.

Consejos de funcionamiento

Cómo usar la máquina para que los cuchillos estén afilados correctamente y la persona que la usa no se lastime: todo está cubierto en 5 consejos básicos.

- Todos los movimientos con un cuchillo deben ser suaves, sin tirones, nada rápido, sin prisas.

- Debe presionar la cuchilla de manera uniforme, y cuál será exactamente la fuerza se decide en cada caso individualmente.

- La hoja se afila uniformemente en toda su longitud.

- Si es necesario, el cuchillo deberá enfriarse por inmersión en agua.

- Una vez finalizado el afilado, la hoja se puede lijar con papel de lija (grano: no más de 800).

Puede probar la calidad del afilado de la siguiente manera: coloque una hoja de papel en una tabla de cortar estándar, coloque un cuchillo sobre la hoja.

Si no se afila bien, la hoja se rasgará o se doblará. Si es bueno, estará inmóvil y, al mismo tiempo, aparecerá un corte suave. Todo es simple y claro.

¡Deje que la máquina casera sea perfecta desde el punto de vista de la ingeniería y haga su trabajo durante mucho tiempo y con alta calidad!

Cómo hacer máquinas para afilar cuchillos con sus propias manos, vea el video.

El comentario se envió con éxito.