¿Qué es el mortero y dónde se utiliza?

Al colocar una estufa o chimenea, así como para proteger altos hornos o cucharones para verter acero, no solo se utilizan ladrillos refractarios, sino también mortero de arcilla refractaria resistente al fuego. Una mezcla de mampostería resistente al calor está hecha de un material de este tipo, que no solo fija de manera confiable todos los elementos estructurales entre sí, sino que también actúa como un compuesto de sellado que no pierde sus funciones incluso en condiciones de temperatura muy alta.

¿Lo que es?

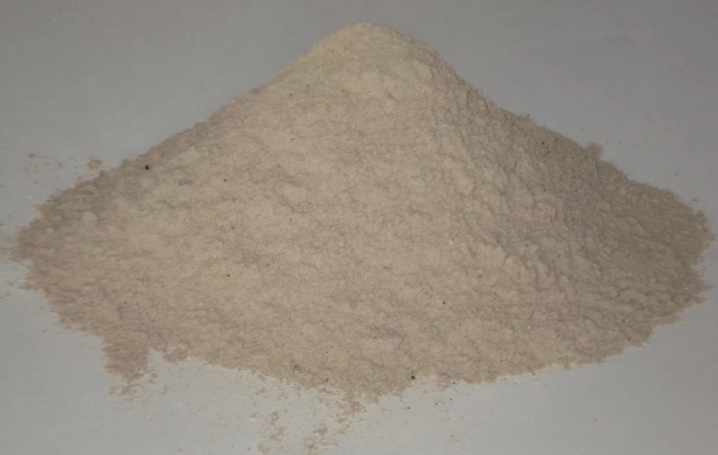

El mortero es un material que pertenece a la clase de refractarios, su producción se lleva a cabo en la fábrica. La producción del material consiste en preparar una mezcla seca de caolín y polvo de chamota en una proporción de 1: 1.

El caolín es un tipo especial de arcilla con una composición refractaria; para preparar una mezcla, la arcilla se seca y se tritura.

El mortero terminado tiene la forma de un polvo fino de un tono marrón grisáceo o marrón rojizo. El polvo debe constar de componentes con fracciones de igual tamaño. La presencia de grumos apelmazados en el mortero se considera un matrimonio. Dependiendo del tamaño de las fracciones, el polvo de arcilla refractaria se divide en tipos.

- De grano grueso - el tamaño de partícula de la mezcla está comprendido entre 2 y 2,8 mm. Este material consta de un 75% de chamota y un 25% de aditivos.

- De grano medio - el tamaño de partícula de la mezcla es de 1-2 mm. La mezcla contiene un 80% de chamota y un 20% de arcilla.

- De grano fino - el tamaño de partícula de la mezcla está en el intervalo de 0,24-1 mm. La mezcla contiene 85% de polvo de chamota y 15% de arcilla de caolín.

Se prepara una solución de mortero combinando la composición seca con agua. Sus cualidades, resistencia al calor y resistencia al fuego, se utilizan para la mampostería del horno y el revestimiento interno de sus superficies. Los fabricantes empaquetan el mortero en sacos de 50 kg cada uno, con menos frecuencia también se encuentran empaques de 25 kg. El principal requisito para el producto es su sequedad absoluta, ya que la composición tiende a perder sus propiedades bajo la influencia de la humedad.

El polvo de mortero es altamente resistente al fuego y puede soportar temperaturas de hasta 1750 ° C. Esta resistencia a altas temperaturas implica el uso de este material con fines de protección y aislamiento cuando las superficies están expuestas a mezclas de aire caliente y gas y llamas abiertas.

El polvo de mortero, combinado con una cierta cantidad de agua, forma una mezcla de trabajo que tiene las mismas propiedades que los ladrillos refractarios. La composición se expande cuando se calienta, se obtiene una película cerámica confiable en su superficie, que sella las costuras de la mampostería del horno, protegiéndolas así de los efectos de las altas temperaturas.

Resumen de tipos de mezclas

El mortero de mortero refractario se divide en varios tipos que tienen determinadas características físicas y químicas. La selección correcta de la composición de mampostería refractaria puede garantizar la protección de edificios residenciales y de otro tipo en los que se instala una estufa o chimenea del fuego. Además, la composición de mortero con alto contenido de alúmina y alto contenido de plástico se usa no solo para colocar hornos, sino también para fines industriales al cocer varios tipos de piezas de trabajo. El mortero se clasifica según los siguientes criterios principales.

Por composición

Dependiendo de la composición, las mezclas de mortero son las siguientes.

- Mortero de periclasa, grado MPSF - se elabora a base de polvos de periclasa, donde los componentes fosfato actúan como componentes aglutinantes.Dicha mezcla se utiliza para sellar las costuras de la mampostería del horno y es parte del revestimiento en la fabricación de productos refractarios.

- Mortero magnesiano - la mezcla se basa en óxido de magnesio y sus dióxidos. Este tipo de mortero se utiliza en la siderurgia al disponer el arco de hornos para fundir metal.

- Mortero de mullita - en la composición de la mezcla se utiliza un mineral, que se denomina mullita, formado por los elementos aluminio, hierro y silicio. Este tipo de mezcla se utiliza para proteger las cucharas de acero para verter.

- Mortero de corindón de mullita - fabricado con componente de corindón y polifosfato de sodio. El corindón, como mineral, tiene una dureza comparable al diamante, y en su composición, el corindón es una de las variedades de óxido de aluminio.

- Mortero de cordierita - contiene en su composición caolín, alúmina, cuarzo, feldespato, talco. El polvo de cordierita tiene un bajo coeficiente de expansión cuando se calienta y no se agrieta cuando se enfría repentinamente. Se utiliza en la fabricación de productos refractarios, filtros.

- Mortero de circón - la mezcla contiene óxido de circonio. Este tipo de metal es resistente al fuego, por lo que las mezclas se utilizan en la industria del acero.

- Mortero de nitruro - la mezcla contiene nitruro de silicio. Las propiedades resistentes al calor del mortero de nitruro se utilizan en las industrias de fundición de metales e incineración de residuos.

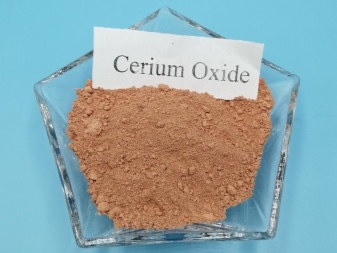

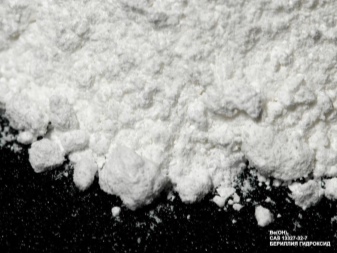

- Mortero de óxido - contiene óxidos de metales como berilio, cerio, torio. Las mezclas de mortero de este tipo se utilizan para la industria nuclear.

Todos los tipos de morteros están disponibles como mezclas fluidas. Una excepción es el mortero de óxido, que se produce en forma pastosa.

Por marcas

Toda la masa a granel muerta está marcada de cierta manera, dependiendo de su composición y propiedades. Por ejemplo, la parte de la letra de la marca contiene los componentes de la composición y los números indican el porcentaje de óxidos de aluminio en la mezcla. Los siguientes tipos de mortero se distinguen por marcas:

- MP-18 - mezcla de mortero semiácido que contiene al menos 20% de óxido de aluminio;

- MSh-28 - mortero de arcilla refractaria con un contenido de óxido de aluminio del 28%;

- MSh-31 - mortero de arcilla refractaria con un contenido de óxido de aluminio de hasta el 31%;

- MSh-32 - mortero de arcilla refractaria con un contenido de óxido de aluminio de hasta el 32%;

- MSh-36 - mortero de arcilla refractaria con un contenido de óxido de aluminio de hasta el 36%;

- MSh-39 - mortero de arcilla refractaria con un contenido de óxido de aluminio de hasta el 39%;

- MShB-35 - mortero de chamota con bauxita, que contiene 35% de óxidos de aluminio y mineral del mismo nombre en forma de bauxita;

- MMKRB-52: una mezcla de mullita-sílice con la adición de bauxita y un contenido de 52% de óxidos de aluminio;

- MMKRB-60: una mezcla de mullita-sílice con la adición de bauxita y un contenido de 60% de óxidos de aluminio;

- MML-62 es una mezcla de mullita sin impurezas, que contiene 62% de óxidos de aluminio;

- MMK-72 - mortero de mullita-corindón que contiene 72% de óxido de aluminio;

- MMK-77 - mortero de mullita-corindón que contiene 77% de óxido de aluminio;

- MMK-85 - mortero de mullita-corindón que contiene 85% de óxido de aluminio;

- MKBK-75: una mezcla de mullita-sílice con la adición de bauxita y un contenido de 75% de óxidos de aluminio;

- ММКФ-85 es una mezcla de mullita y corindón, los fosfatos se utilizan en forma de base aglutinante, contiene 85% de óxido de aluminio;

- MC-94 es un mortero de circonio, una mezcla especial de mortero en polvo finamente molido y circonio, destinado a la mampostería refractaria de elementos resistentes al calor.

Las composiciones de mortero corresponden a GOST 6137-37, pero algunas de ellas se pueden producir de acuerdo con las regulaciones de TU.

Aplicaciones

Las mezclas de mortero se utilizan para realizar trabajos de albañilería al instalar hornos y otras estructuras similares como un alto horno, una cuchara para verter acero, en hornos de coque o calentadores de aire. Los hornos siderúrgicos de hogar abierto, las mezcladoras, los crisoles, etc., se someten a rejilla. Para el tratamiento de superficies, las soluciones de una consistencia determinada se preparan directamente en el sitio antes de comenzar a trabajar. Algunos tipos de mortero pueden permanecer diluidos durante cierto tiempo y pueden usarse sin temor a perder sus propiedades ignífugas.

¿Cómo utilizar?

Para producir mortero, no se requieren ciertos conocimientos y habilidades; el método de preparación de la mezcla es bastante simple. Las instrucciones para realizar el trabajo son las siguientes.

- Primero, debe preparar y limpiar el lugar de trabajo de los escombros extraños. Además, todos los elementos y herramientas innecesarios se eliminan del área de trabajo.

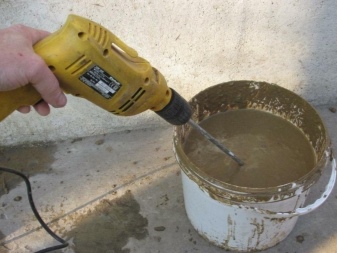

- Deberá preparar un recipiente espacioso para mezclar la composición, mientras que de antemano debe preparar todas las herramientas: una batidora para revolver, una espátula, agua limpia para diluir la composición.

- Antes de la colocación, los ladrillos deben limpiarse de suciedad, polvo o, si el ladrillo estaba en uso, será necesario eliminar con cuidado los restos de la composición anterior. Además, es importante eliminar los depósitos de carbón y los depósitos de hollín de las superficies de los ladrillos.

- El trabajo de dilución del polvo fino seco debe realizarse en un respirador protector y anteojos para no inhalar el polvo de la composición, ya que sus componentes son nocivos para la salud humana. Las manos deberán cubrirse con guantes protectores.

Todas las acciones relacionadas con la preparación de la mezcla de mortero se realizan en una habitación con buena ventilación, pero se deben evitar las corrientes de aire para que la mezcla seca no se esparza por las superficies por ráfagas de masas de aire.

Las mezclas de mortero de trabajo se dividen en 3 tipos según su densidad, es decir, el grado de dilución del polvo seco con agua:

- consistencia líquida: resulta cuando se agregan 13-13.5 litros de agua a 20 kg de polvo;

- consistencia semi-espesa: se obtiene mezclando 20 kg de polvo con la adición de 11,5-12 litros de agua;

- consistencia espesa: una solución de este tipo se prepara a razón de 20 kg de la mezcla y 8-8,5 litros de agua.

Las composiciones líquidas y semi-espesas se usan cuando es necesario hacer juntas de sellado de la mampostería, cuyo espesor no excede los 3 mm. Si se requiere una costura con un grosor superior a 3 mm, solo se utilizan formulaciones con una consistencia espesa. El espesor de las juntas en la mampostería cerámica es de 3 mm, mientras que la mampostería refractaria permite juntas más delgadas. El proceso de preparación del mortero es el siguiente:

- tome un recipiente del volumen requerido y vierta mortero seco en él;

- se agrega agua (limpia, sin impurezas e inclusiones) al polvo en pequeñas porciones, en etapas;

- al agregar nuevas porciones de agua, el polvo de mortero se mezcla bien con un mezclador para trabajos de construcción o se usa un taladro con una boquilla especial;

- al mezclar la composición, es importante lograr una masa homogénea, en la que los grumos de cualquier tamaño estén completamente ausentes;

- Después de agregar una pequeña porción de agua y mezclar bien la mezcla, la composición resultante se deja reposar durante unos 25-30 minutos, luego de lo cual se determina su consistencia y, si es necesario, se agrega una nueva pequeña porción de agua, trayendo así el toda la masa a la condición deseada.

Una mezcla de trabajo bien preparada de mortero en polvo podrá garantizar una adhesión confiable de todos los elementos de la mampostería del horno y sellar las costuras. El consumo por 100 ladrillos será en promedio de 2-3 cubos de la composición terminada, pero esta cantidad es muy condicional, ya que depende directamente de la consistencia del mortero.

El comentario se envió con éxito.