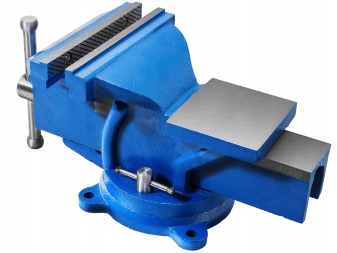

¿Cómo hacer un vicio de un canal con tus propias manos?

Tornillo de banco casero - un digno reemplazo de los comprados. Los tornillos de banco de calidad están hechos de acero para herramientas de alta calidad. Son duraderos, funcionarán durante decenas de años. Pesado "casero", hecho con su propia mano a partir de una aleación de acero más simple, no hará frente a las tareas diarias no peor que una herramienta industrial.

Peculiaridades

Las mordazas industriales, especialmente las de carpintería, se acercan en su potencia (carga aerodinámica aplicada a las piezas) a una prensa vertical. El reemplazo más común para los tornillos de cerrajería industrial es tornillo de banco basado en un perfil en forma de T o en ángulo simple, realizado sobre la base de un trozo de canal.

Los fabrica cualquier persona en un entorno de garaje; el mecanismo es bastante simple y, si es necesario, se pueden convertir en un gato mecánico.

La base del tornillo de banco está fija fija en el banco de trabajo. cama con un yunque a lo largo del cual se mueve la parte móvil. Ella es impulsada eje atornillado, conducido por Puertas - la barra transversal insertada en extremo del tornillo de avancefrente al maestro trabajador.

Materiales y herramientas necesarios

Para hacer un tornillo de banco de cerrajería de bricolaje, necesitará:

- canal;

- pernos con tuercas no más delgadas que el tamaño estándar M10;

- perfil de dos esquinas o una te;

- placa de acero no inferior a 5 mm;

- un tornillo (espárrago) de tamaño estándar mayor que M15 y varias tuercas para ello;

- barra de acero no inferior a 1 cm.

Es preferible conectar partes del futuro vicio. soldado camino. Además de una máquina de soldar eléctrica (preferiblemente un dispositivo inversor) y electrodos, necesitará:

- amoladora con un juego de discos de corte y amolado para metal;

- cuadrado (regla de ángulo recto);

- marcador o lápiz de construcción;

- regla-ruleta;

- taladro con un juego de taladros para metal;

- un par de llaves ajustables (para tuercas y tornillos con un tamaño máximo de la parte giratoria de 25-30 mm).

No escatime en el tamaño y grosor de las piezas.

Instrucción de fabricación

Como dibujo - el esquema más simple fabricación de tornillo de banco para carpintería. Refiriéndose al dibujo, haga lo siguiente.

- Marcar y cortar la placa de metal, canal y esquina, guiándose por las dimensiones según el diagrama. El canal y el ángulo tienen la misma longitud, la placa es 1,5 veces más larga.

- Corte un segmento adicional de la hoja de metal que coincida con el ancho y la altura del canal. Sueldelo desde uno de los extremos del canal.

- Con una amoladora, haga un corte longitudinal en el medio de la pieza soldada de la placa debajo del pasador. El diámetro del espárrago puede ser inferior a décimas o centésimas de milímetro que el ancho de la ranura; esto permitirá que el tornillo gire libremente.

- Taladre un ojal debajo de la puerta en un extremo del tornillo de avance. Inserta una barra en él.

- Suelde una tuerca o algunas arandelas en ambos extremos de la barra para evitar que se caiga. Ahora puede girar el tornillo con la puerta, como en un tornillo de banco industrial convencional.

- Después de asegurarse de que la puerta funcione correctamente, suelde dos contratuercas en el interior del canal, colocándolas cerca una de la otra. Las tuercas están ubicadas a lo largo de la línea central longitudinal del canal.

- Inserte el tornillo de avance y gírelo atornillándolo en las tuercas. Su movimiento debe ser fácil: este es un indicador de que las tuercas están soldadas correctamente.

La parte móvil del tornillo de banco. Listo. Para hacer una cama (parte fija), haga lo siguiente.

- Suelde las esquinas a la placa de acero más grande (previamente cortada), colocándolas de modo que el canal pueda moverse fácilmente a lo largo de ellas. Tanto las esquinas como el canal se encuentran exactamente en el medio de la placa base (placa de acero).

- Taladre exactamente la misma placa de metal que está soldada al canal, un orificio para el tornillo de avance. Debería estar en el medio.

- Suelde la placa a las esquinas del otro lado del tornillo de banco por donde pasará el tornillo guía.

- Mueva el tornillo a la placa. Cuando su extremo (debe tener un margen de 10 centímetros o más) esté enroscado en el orificio, atornille la tuerca exactamente igual que la contratuerca. Desplácese hasta que el canal esté completamente empujado entre las esquinas y descanse contra la placa del extremo.

- Después de asegurarse de que la tuerca esté completamente atornillada, suéltela a la placa. Trate de no desviarse de la línea central del canal, el tornillo de avance.

- Compruebe que el tornillo de avance gira sin esfuerzo notable y que la estructura no se tambalea. La base del tornillo de banco, las partes móviles y fijas, están listas.

Para instalar los planos de sujeción, siga estos pasos.

- Corta partes iguales del plato restante. Es aconsejable usar 2-3 en cada lado, en las partes móviles y estacionarias. Esto le dará al tornillo de banco un margen adicional de seguridad y carga aerodinámica.

- Suelde las piezas cortadas de la placa. Por ejemplo, obtendrá una mordaza de presión de triple espesor (acero de 15 mm). Cuanto más gruesa, más apretada, la sujeción producirá un tornillo de banco. Pero no se exceda: una docena o más de placas aumentarán notablemente el peso del tornillo de banco y el exceso de acero no hará nada en el trabajo.

- Coloque las placas paralelas al banco de trabajo, que eventualmente sujetará el tornillo de banco. Antes de soldar, puede fijarlos con abrazaderas, configurando el nivel horizontal. El tornillo de banco debe colocarse firmemente en el banco de trabajo, sin distorsión. Suelde una placa a la parte móvil y la otra a la parte estacionaria.

- Asegúrese de que cuando el tornillo de avance esté completamente atornillado, las placas se cierren entre sí sin crear espacios.

El tornillo de banco está listo. Lubricar las conexiones roscadas litol o grasa - esto eliminará el desgaste prematuro del tornillo de avance y las tuercas. Perforar en plato base (placa) tornillo de banco seis orificios (3 de cada uno a la izquierda y a la derecha) - para pernos M10. Utilizándolos, taladre los mismos agujeros en la encimera del banco de trabajo. Asegure el tornillo de banco al banco de trabajo usando tuercas M-10 con arandelas de resorte.

La herramienta casera está completamente lista para usar. Sus dimensiones plegadas son de unos 20x20 cm (espacio ocupado en el banco de trabajo), y en altura (sin puerta, teniendo en cuenta esponjas) alcanzan los 12 cm.

Conclusión

Tornillo de banco de trabajo Es una herramienta bastante sencilla que se puede replicar fácilmente. Elegir un tornillo y pernos suficientemente gruesos proporcionará un margen de seguridad decente. Esta herramienta te servirá para toda la vida. Tornillo de banco con mandíbulas verticales... Y si tomas piezas aún más potentes, obtienes una prensa manual.

A continuación, mire el video con una clase magistral sobre cómo hacer un vicio de un canal con sus propias manos.

El comentario se envió con éxito.