Equipo para la producción de briquetas de combustible.

Las briquetas de combustible son un tipo especial de combustible que está ganando popularidad gradualmente. Los pellets se utilizan para calentar edificios privados y edificios industriales. Los productos son atractivos debido a su precio asequible y sus excelentes características de rendimiento. Vale la pena considerar con más detalle las características de la fabricación de briquetas y los tipos de equipos.

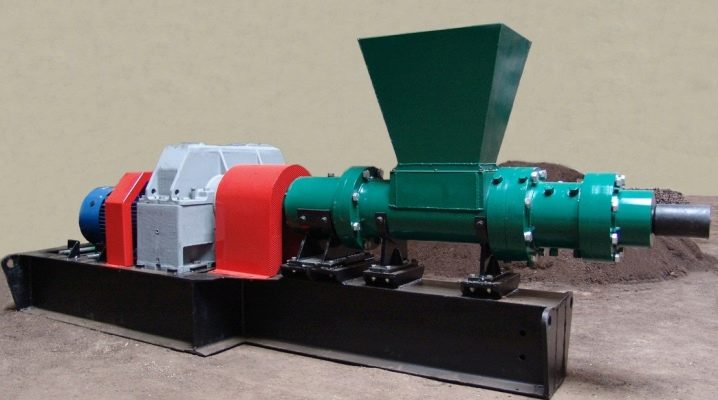

Características de la extrusora

Para empezar, vale la pena averiguar qué son los Eurowoods. Este es un tipo de combustible absolutamente respetuoso con el medio ambiente, cuyo material se utiliza:

- los desechos de la tala, que incluyen aserrín, virutas pequeñas, corteza y follaje, también suelen utilizar agujas sobrantes de la carpintería;

- residuos de empresas que procesan productos agrícolas;

- paja, caña, pequeñas fracciones de suelos de turba;

- excrementos de aves, que se forman en grandes cantidades 1-2 veces por temporada.

Las ventajas del combustible mejorado incluyen un bajo contenido de cenizas, una larga vida útil y una disminución de las emisiones de dióxido de carbono entre 10 y 15 veces. La producción de briquetas de combustible es un proceso tecnológico modernizado, mediante el cual es posible unir partículas.

- Primero, la materia prima se limpia a fondo, eliminando las impurezas. También en esta etapa, se realiza una trituración preliminar de los desechos de madera en pequeñas partículas.

- A continuación, se seca el material. Es importante reducir la lectura de humedad al 8-12% para obtener el resultado deseado.

- Los residuos se trituran nuevamente para obtener fracciones aún más finas, que serán más fáciles de comprimir.

- La cuarta etapa involucra el procesamiento de materias primas con vapor para aumentar el índice de humedad a ciertos valores.

- Solo después de eso, comienzan a presionar el material mediante el uso de extrusoras: instalaciones especiales.

- Luego, las briquetas terminadas se enfrían y se lleva a cabo el secado final.

La última etapa consiste en envasar los productos resultantes.

Ahora más sobre la extrusora. Se trata de una máquina mediante la cual es posible, mediante ablandamiento o fusión, darle la forma requerida. El proceso consiste en la extrusión de la masa comprimida a través de los orificios previstos.

Los principales elementos estructurales de la prensa se enumeran a continuación.

- Mezclador. Proporciona una mezcla eficaz de varios tipos de materias primas y le permite obtener una mezcla homogénea.

- Matriz. Con su ayuda, es posible darle a la materia prima la forma requerida.

- Puñetazo. Ejerce presión sobre la mezcla original.

- Un mecanismo de trabajo equipado con una unidad. Es necesario convertir la energía eléctrica en energía mecánica, que es una fuerza de compresión.

- Stanina. La base sobre la que se asienta el resto de elementos estructurales.

La extrusora también incluye una carcasa, un elemento calefactor, un tornillo y una cabeza para formar briquetas de una determinada forma.

Una prensa es un aparato especial con la ayuda del cual se producen briquetas compactas y adecuadas para almacenamiento y uso a largo plazo.

Variedades de prensas

Los fabricantes producen diferentes tipos de máquinas para la producción de briquetas de combustible. Según el principio de funcionamiento, las unidades se dividen en dos tipos.

- Instalaciones de briquetas intermitentes. En este caso, el equipo repite el mismo ciclo: carga la materia prima, comprime y libera el producto terminado del molde. El número de repeticiones no está limitado.

- Acción continua. Las extrusoras pertenecen a esta categoría. El proceso de producción de briquetas se lleva a cabo mediante la adición de materias primas a la instalación, seguido de la extrusión del producto. Además, el equipo se encarga de cortar las barras.

A su vez, las extrusoras también se dividen en diferentes grupos.

Manual

Estas mini prensas representan una estructura simple de elementos de acero, que incluye:

- Formulario de prensa;

- parte de apoyo;

- pistón;

- resolver.

Si es necesario, usted mismo puede ensamblar una extrusora de este tipo. Las ventajas del equipo incluyen peso ligero y facilidad de transporte. La unidad es más adecuada para trabajar con volúmenes pequeños.

Hidráulico

Se distinguen por la presencia de una bomba de pistón, a través de cuyo funcionamiento es posible ajustar el rendimiento de la instalación. El diseño también incluye un motor eléctrico y un tanque que contiene aceite hidráulico. Características de las máquinas:

- método discontinuo de producción de briquetas;

- crear un esfuerzo para presionar carbón u otras materias primas bombeando aceite a una cavidad especial;

- alta presión específica - hasta 1500 kg / cm2.

Para obtener las briquetas, la materia prima se carga en la prensa en porciones precalculadas. Después de la compresión, la máquina libera pellets terminados. La principal ventaja de la máquina hidráulica es su bajo costo. Los fabricantes también notan la posibilidad de hacer briquetas en forma de ladrillos, lo que simplifica enormemente el transporte y almacenamiento del material. Entre las desventajas, hay una pequeña actuación.

Choque-mecánico

Diseñado para la formación de briquetas según el principio de extrusión por impacto. El diseño de la prensa incluye un pistón que se coloca horizontalmente dentro de una bomba en forma de cilindro. Los principales parámetros de tales unidades:

- el método de fabricación del material es continuo;

- cuerpo de trabajo: un cigüeñal equipado con una biela;

- presión máxima - 2500 kg / cm2.

El equipo pertenece a la categoría de instalaciones del segmento medio en términos de costo. Al mismo tiempo, la máquina demuestra un excelente rendimiento, es capaz de trabajar con grandes volúmenes de materias primas.

Una categoría separada son las extrusoras de tornillo, a través de las cuales es posible organizar un flujo continuo de producción de briquetas. Un sinfín giratorio actúa como un cuerpo de trabajo en la máquina y el indicador de presión máxima alcanza los 3000 kg / cm2.

La prensa se basa en el principio de extrusión:

- la barrena comprime la mezcla;

- los componentes se extruyen en un orificio especial: un troquel;

- la forma cónica del canal proporciona la compresión necesaria de la materia prima, formando una briqueta.

Se realiza una acción similar en el proceso de introducir una cuña en la ranura. Las ventajas de las máquinas de tornillo incluyen:

- producción de briquetas de alta densidad, lo que permite lograr una combustión prolongada y una mayor transferencia de calor del material;

- mayor productividad, gracias a la cual es posible obtener más briquetas por unidad de tiempo que en un dispositivo hidráulico;

- una forma de tronco confiable: una sección transversal de 6 lados con un orificio pasante en el centro, que proporciona flujo de aire a las capas internas.

El material liberado por la extrusora de tornillo se quema por completo y casi no deja cenizas.

La única desventaja de la instalación es el alto precio.

El mercado de equipos para la producción de leña europea está representado por una amplia gama de extrusoras. Por lo tanto, no siempre es fácil decidir qué modelo será más óptimo para un proceso confiable y rápido. Al comprar una prensa, debe considerar los siguientes puntos.

- Potencia del motor. Depende directamente de la capacidad de la palanca de rendimiento del interruptor automático, que se encuentra en la entrada de la casa, y también está determinada por la sección transversal de los cables. La mejor opción son las unidades de barrena: tienen el indicador de máximo rendimiento.

- Dimensiones. Las instalaciones pequeñas son adecuadas para uso doméstico, puede dar preferencia a una extrusora de mano.

- El volumen de materias primas producidas. Si se planea una producción continua de briquetas, se debe dar preferencia a unidades grandes con una alta tasa de rendimiento. Para uso doméstico, las instalaciones manuales son adecuadas, adecuadas para la formación de una pequeña cantidad de espacios en blanco.

Comprar una máquina para Eurowood requiere un enfoque cuidadoso. Además, vale la pena considerar el fabricante y las características. No ignore las reseñas de personas que ya han utilizado el equipo comprado. Los expertos desaconsejan prestar atención al precio, ya que no es el factor determinante.

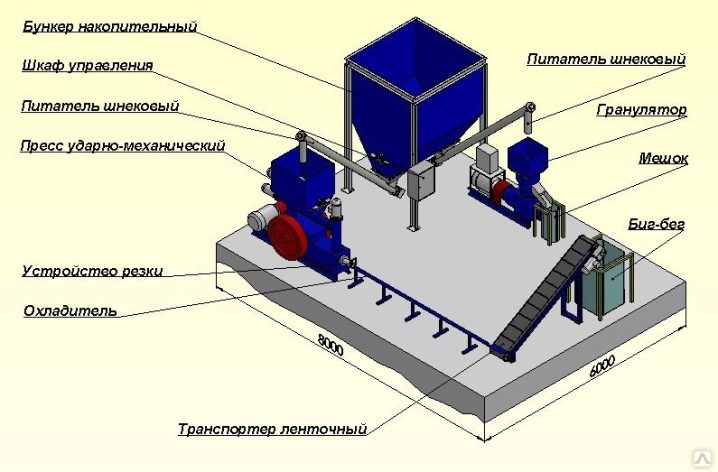

Otros equipos en la línea

Las briquetas de combustible se fabrican a partir de diversos tipos de residuos de madera, así como de residuos de origen biológico.

Los productos más calientes se obtienen utilizando aceite y cereales.

Una línea de producción completa, además de extrusoras, incluye una serie de instalaciones adicionales, cada una de las cuales es responsable de una etapa específica.

Los siguientes dispositivos también se utilizan para la producción de eurodrops de alta calidad.

- Trituradoras y trituradoras. Principalmente aplicable cuando se trata de la formación de briquetas a partir de paja, desechos de madera. Las instalaciones de este tipo están destinadas a la trituración completa de las materias primas. Cuanto más finas sean las partículas, más densa será la briqueta, lo que significa que su rendimiento también será mayor.

- Calibradores. Con su ayuda, se tamizan partículas del tamaño requerido, que luego pasan a la fabricación de briquetas. El resto de materias primas que no han pasado la selección se envían para un procesamiento adicional.

- Cámaras de secado. Aquí todo es simple: la materia prima está llena de humedad y, después de triturar, es necesario cuidar la reducción del contenido de humedad de la madera. Esta es la única forma de mejorar el trabajo de la briqueta. Cabe señalar que las cámaras de secado se utilizan tanto antes como después de moler las materias primas. Cuanto más seca esté la briqueta, mejores serán sus propiedades. La mayoría de las configuraciones le permiten ajustar los parámetros.

- Máquina briquetadora. En otras palabras, una extrusora, que se divide en varios tipos. Dependiendo del tipo de equipo utilizado, no solo difiere la forma final de la briqueta, sino también sus características. Los modelos modernos aumentan la temperatura en la cámara, realizando así un tratamiento térmico de las materias primas para formar una capa protectora.

- Instalación de embalaje. Se incluye en el trabajo en la última etapa. Eurowood se coloca en celofán para evitar la humedad en los productos terminados y así extender su vida útil.

Cualquier máquina se puede mejorar si es necesario. Esto requerirá un gato hidráulico o una prensa especial que también funcione hidráulicamente.

Además, para lograr el resultado deseado, vale la pena prever la compra de materiales de fijación y otros elementos de la estructura futura. Antes de comprar los productos necesarios, se recomienda estudiar el diagrama de la futura máquina, que se puede encontrar fácilmente en la red. Enumeremos las principales etapas de la modernización.

- Como base, se utilizan canales, que se sueldan entre sí. Los racks serán esquinas 100x100.

- La matriz de formación suele estar hecha de tubería de acero de paredes gruesas. El diámetro se determina en función del tamaño de los productos que se planea fabricar. Además, se proporcionan orificios con un diámetro de 4 a 5 mm en la tubería para organizar la extracción oportuna de agua durante la compresión.

- Se adjunta un fondo extraíble a la matriz, que se utilizará más tarde para eliminar las briquetas terminadas.

- La culata está formada por un tubo con un diámetro de 30 mm, que además está equipado con un punzón. El otro extremo de la tubería está montado en un mecanismo hidráulico.

Revuelva bien la mezcla en la matriz antes de cargar el equipo.Un tambor casero, que está hecho de chapa de acero, ayudará con esto. También puede utilizar un tambor existente de la lavadora.

Finalmente, la última etapa es el montaje de la bandeja con posterior instalación. Por supuesto, dicho equipo no permitirá obtener la densidad máxima de Eurowood. Pero la instalación hará frente rápidamente a la tarea.

El comentario se envió con éxito.