¿Cuáles son las formas para losas de pavimento y cómo hacerlas?

Puede comprar un molde listo para usar para pavimentar losas, o puede hacerlo usted mismo. La razón para crear tales elementos por su cuenta es que el diseño del azulejo terminado y las formas disponibles para la venta no encajan, los gustos del usuario son demasiado individuales. Un pensamiento sobre lo que la tienda está lista para ofrecerme inmediatamente me recuerda a mí mismo: la industria es demasiado monótona en sus decisiones.

Resumen de especies

El molde de losa es la mejor forma de hacer fragmentos de losa a tu gusto. Es imposible prescindir de él: no será posible poner este proceso de vertido en la corriente; la fabricación de baldosas, incluso una pequeña cantidad, llevará mucho tiempo. Hay casos en los que un fragmento único, partido en pedazos y desechado, se encuentra cerca de la casa de otra persona, pero los mismos azulejos están ausentes en los supermercados de construcción y su entrega desde lejos es demasiado costosa. Puede hacer una o varias formas para este elemento, repitiendo exactamente sus contornos, y luego arrojar sobre ellos una copia del fragmento encontrado, que recreó, recogiéndolo en partes.

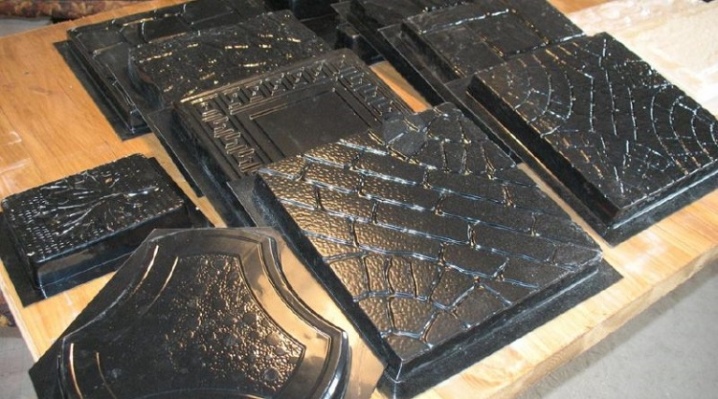

Los fragmentos hexagonales en forma de panales, cuadrados, "huesos", rectángulos, rombos, algunos polígonos regulares son los más simples. Sin embargo, hay casos en que esta forma sirve como una suma de elementos más pequeños, juntos de modo que el diseño de la imagen, aunque sigue la tendencia general, parece original. Si es un artista y un diseñador experimentado, puede utilizar la forma multicelda, que le permite diseñar una gran cantidad (cientos, miles) de fragmentos dibujándolos y dibujándolos a mano. Luego, como un rompecabezas, el dibujo que concibió se ensambla a partir de ellos.

Pero tal caso es demasiado raro: con el mismo éxito, en un mortero de cemento y arena, puede usar no baldosas, sino, por ejemplo, tapas de botellas de colores.

Las variedades de formas son las siguientes: 500x500x50 mm, 50x50 cm, 77x77x5 cm, 600x600x60 mm, 1000x300 mm, 30x30 cm, 40x40 cm. Los azulejos de estos tamaños se venden en los supermercados de construcción, se pueden usar para hacer moldes. Si esta opción no es para ti, entonces crea un estilo diferente. Por lo tanto, en los mercados de la construcción, las baldosas triangulares son una rareza: las esquinas se pueden romper fácilmente durante un transporte descuidado, por lo que no todas las plantas las producen. Es difícil moldear un formato más grande: un fragmento con un tamaño aumentado pesa más de una docena de kilogramos.

La variedad de elementos de pavimentación listos para usar le permite elegir cualquier diseño para su área de jardín. Y las plantillas para hacer azulejos se dividen en diferentes categorías según el tipo de material, la forma de colocación y el tipo de producto. El molde está hecho para una piedra: el cemento endurecido o el hormigón es solo una piedra artificial.

Aunque el uso de plastificantes y otros aditivos hace que la piedra sea más resistente a las heladas, no niega este hecho.

Materiales (editar)

El plástico es el material más barato y popular.... El plástico ordinario, no lo suficientemente flexible, es fácil de moldear por su cuenta, incluso de botellas de PET viejas, por ejemplo, de aceite vegetal o refrescos como la limonada. Los moldes de plástico, en comparación con los de silicona, no son lo suficientemente flexibles, sin embargo, la silicona es fácil de estirar y doblar, por lo que la baldosa plana tomará una forma irregular, como resultado, los fragmentos no encajarán en el espacio asignado para ellos. . Metálico - el más duradero.Un molde de acero de 4 mm se puede soldar fácilmente a partir de sus tiras. Pero lo más duradero es de un perfil en forma de L (esquina) o una tubería profesional: no se doblará y es fácil liberar los fragmentos de baldosas, habiendo lubricado su superficie interna antes de verter el concreto.

Caucho moldes, como moldes de silicona, después de ser utilizados en una fundición, cientos o más de los mismos fragmentos pueden desgastarse tanto que deben ser reemplazados por otros nuevos. En general, un mortero de cemento y arena líquido y solidificado es un medio bastante abrasivo y, con el tiempo, se desgastará mucho más rápido que una superficie de acero. Especialmente al retirar baldosas adheridas a caucho, plástico o silicona, el molde pierde algunas de sus propias partículas. El caucho, el plástico y la silicona, al ser productos poliméricos, se agrietan, se secan con el tiempo y se borran con un abrasivo, que consiste en un mortero de cemento y arena. A pesar de la lubricación de la superficie del molde, el hormigón o el cemento, después del endurecimiento, crea adherencia a los polímeros.

Sugerencias de selección

Los formularios confeccionados también se pueden comprar en ferreterías o ferreterías. Como regla general, están hechos de polímeros: los intereses comerciales de las empresas están en primer lugar y la producción de bienes con una vida útil de decenas de años no es económicamente rentable. Es imposible aconsejar nada en la elección de formas industriales, excepto que, por ejemplo, no se pueden encontrar formas de acero, sino de aluminio a la venta. La aleación de aluminio es más duradera que el plástico, pero también cuesta mucho más.

Es mejor comprar una esquina o una tubería profesional, necesariamente de acero de paredes gruesas, y hacer la forma usted mismo, mediante un método soldado, esta es la opción más digna para la producción.

El molde de acero no teme ser golpeado con un martillo desde la parte posterior, no se doblará incluso después de miles de fragmentos de baldosas confeccionadas, ya que las esquinas crean una base confiable.

¿Cómo hacerlo tú mismo?

No es difícil hacer un molde de acero para rectangular, en forma de diamante, triangular, en forma de un mosaico poligonal regular. Las partes iguales (espacios en blanco) se cortan con una amoladora, se fijan con abrazaderas y se sueldan en los extremos. Antes de soldar por puntos, no olvide medir los ángulos correctos con un transportador, una escuadra y un indicador de nivel: el diseño debe ser impecable. Dado que es difícil moldear tal forma, en la loseta existente, de acero sin usar un horno de mufla, algunos artesanos caseros derriten chatarra de aluminio: el aluminio se derrite a 660 grados y el acero necesita una temperatura superior a 1500, la diferencia es bastante notable.

Si hacer un molde de aluminio o acero no le impresionó, entonces moldear plástico usted mismo en casa es una tarea más fácil. Una forma casera hecha de materiales de desecho no requiere temperaturas demasiado altas: a veces es suficiente para derretir, ablandar el plástico y usar un secador de pelo de construcción que crea una temperatura de 350 grados. Además, los usuarios están intentando hacer una forma de madera.

Hecho de madera

La forma más sencilla de hacer un molde de madera es hacer lo siguiente.

- Según un dibujo de esta forma, corte listones o barras... Si tiene un enrutador, se pueden tallar palos adecuados en casi cualquier bloque sin forma o incluso en un trozo de una rama de cualquier árbol del que se haya quitado la corteza.

- Organízalos de modo que obtengas construcción similar al dibujo.

- Pega todo junto. Para la fijación con tornillos autorroscantes, las piezas se perforan previamente en los lugares correctos con un taladro 1,5 mm más pequeño de diámetro que el taladro en sí. Si no perfora, los tornillos abrirán las piezas de madera, se agrietarán inmediatamente y la forma no será del todo rígida.

- Cubrir el molde resultante con varias capas de barniz impermeable. Esto protegerá al árbol de la penetración de la humedad y la posterior hinchazón. Un ejemplo de esto es el parquet, barnizado con epoxi u otra base resistente al agua.

Recuerde que el cemento y la arena son materiales abrasivos. Después de varias docenas de sesiones de fundición, cada molde debe limpiarse y barnizarse nuevamente para evitar la descomposición de la madera.

Hecho de plástico

Para hacer un molde de plástico, realice ciertas acciones.

- Triturar material (por ejemplo, PET de botellas).

- Colóquelo en un recipiente, por ejemplo: una cacerola o sartén vieja. Use un fuego pequeño o un secador de pelo para ablandar el plástico. La mayoría de los plásticos ya se vuelven viscosos a 200 grados y a 250-300, casi líquidos. Importante: no permita la ignición, por ejemplo, si usa polietileno o poliestireno para la fundición: se queman solos. El PVC, el PET y el polipropileno, por el contrario, se apagan fuera de la llama de encendido; no hay necesidad de temer que se quemen. No se esfuerce por superar los 300 grados: el plástico echará humo y se carbonizará, no obtendrá nada bueno de él.

- Coloque las baldosas sobre una superficie plana, por ejemplo: chapa de acero o soporte de hormigón de superficie suficiente. Vierta el plástico líquido sobre él. Riegue la losa en blanco con bastante rapidez con una capa gruesa. Cuanto más grueso es el molde, más fuerte es, no escatime el plástico derretido. Es mejor crear una capa gruesa en la parte inferior y los lados, unos pocos centímetros.

- Espere a que el formulario se congele... Tardará hasta varias horas, dependiendo de la cantidad de plástico. Una base de paredes gruesas se endurece durante mucho tiempo, ya que la conductividad térmica del plástico es extremadamente baja, en comparación con los metales, debido a su baja densidad según las leyes de la física. Refina la forma lijando su superficie desde la parte posterior (exterior).

No retire la loseta hasta que el molde esté nivelado con ella, verifique la planitud del molde con un medidor de nivel de líquido o láser. La más mínima irregularidad conducirá a la curvatura de la baldosa fundida, su imperfección, esto es especialmente importante cuando ha establecido su propia producción.

De yeso

Buen yeso, sin aditivos que prolonguen su solidificación: el alabastro se congela casi al instante, por lo que debe actuar rápidamente. Sin embargo, para los artesanos sin experiencia, hay un yeso que se endurece lentamente; por ejemplo, bajo la marca Habez, se produce para yeseros que no se preocupan por la prisa, sino por la uniformidad del revestimiento de la pared, la idealidad de la superficie. En lugar de unos minutos, tardará varias horas en solidificarse por completo.

- Disuelva el yeso de París con agua. Coloque las baldosas sobre una hoja de plástico o metal, perfectamente horizontal.

- Lubrique previamente el fragmento de baldosa, para que el yeso no se pegue a la superficie al solidificarse.

- Vierta el yeso y espere hasta que esté parcialmente solidificado.

- Habiendo descubierto que ha comenzado a fraguar, aplanar la pared inferior (trasera) de la forma futura usando una paleta o espátula. Intente crear una forma gruesa, con paredes de 5 cm o más de grosor. Enderece horizontalmente con un láser o un indicador de nivel de burbuja.

- Espere a que el formulario se congele y con cuidado, utilizando, por ejemplo, un mazo de goma (ni un mazo ni uno ordinario), saque la baldosa.

Las desventajas de la forma de yeso son la fragilidad, el alto peso.

Silicona

La silicona se funde con una pistola de aire caliente. Se fabrica un molde de silicona de la manera que se describe a continuación.

- Consigue cosas de silicona viejas (usaron las fundas de sus teléfonos inteligentes, los cortes de manguera o una manguera con fugas, etc.).

- Colóquelos en un mosaico en blanco - y derretir con un secador de pelo de construcción.

- Continúe aplicando la silicona fundiéndola... Se vierte capa por capa. Es importante utilizar un secador de pelo bastante potente. Espesor de la pared: hasta varios centímetros.

- Habiendo logrado la aplicación de la cantidad adecuada de silicona, deje de calentar y espere hasta que la forma resultante se endurezca. Modifícalo cortando las protuberancias de la pared trasera que impiden que quede perfectamente plano sobre la mesa.

La silicona secundaria, como cualquier plástico, es de menor calidad que la producida principalmente a partir de productos derivados del petróleo.Pero sus características son suficientes para que el molde pase cientos de piezas en bruto fundidas a través de sí mismo, sin romperse ni adelgazarse hasta una pérdida crítica de resistencia y rendimiento.

Poliuretano

Derrita el poliuretano de la misma manera que derritió el PET y la silicona. Use un secador de pelo y el mismo procedimiento para ablandar y aplicar el plástico. El poliuretano también es plástico, puede usar goma espuma (espuma de poliuretano).

Sin embargo, proceda con precaución: no debe incendiarse. Termina la forma resultante con un fondo perfectamente plano en el exterior.

¿Cómo y cómo lubricar?

El lubricante no debe promover la formación de burbujas. La forma se puede lubricar solo con una composición semi-viscosa, que no se vuelve líquida a +30. Puede ser grasa, litol, grasa de grafito y otros materiales viscosos que, para volverse líquidos, deben calentarse a un estado caliente. Las películas líquidas - aceite vegetal, de máquina, industrial, procesamiento de aceite de máquina - penetran en el hormigón o cemento vertido, formando gotitas en su espesor que, al ser más ligeras que el agua, flotan hacia arriba. No obtendrá una buena lubricación: todo el aceite flotará hacia arriba, en la parte superior de la loseta que se va a moldear, o se atascará en su grosor, reduciendo su resistencia y la adherencia, que es indeseable cuando se quita el fragmento congelado, está quieta. formado.

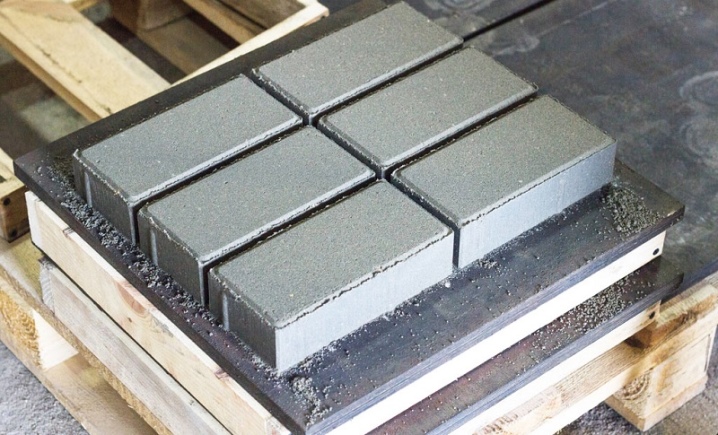

Se aplica una fina capa de grasa a las paredes internas del molde antes de verter la lechada o el hormigón. Luego, el molde se llena con material de construcción básico. Después de un día, se puede quitar el fragmento de baldosa endurecida.

Antes de dejar el molde con el material de construcción para que se endurezca, utilice vibraciones o movimientos de la llana para eliminar todas las burbujas de aire del cemento u hormigón: reducen la resistencia de la loseta; aquí no se necesita porosidad.

¿Cómo usarlo correctamente?

Al verter el mortero en un molde que acaba de estarcido, debe ser de una calidad bastante alta. Este es un mortero de hormigón o cemento y arena de la marca no inferior a M400. Su receta - 1 parte de cemento por 2-4 partes de arena. Asegúrese de usar un plastificante: no permite que se acumule la humedad del otoño: con la aparición de las heladas, congela y rasga el material de construcción. Según GOST, las baldosas realmente buenas se fabrican durante al menos 35 inviernos, como ladrillos, gas y hormigón celular, otros materiales de construcción para edificios y sitios de capital. Puede comprar un plastificante en cualquier supermercado de construcción. Puede tomar como base los estándares GOST soviéticos para productos de concreto (de hierro); verifique con los estándares: previamente se colocaron losas para aceras y caminos de acceso.

Es necesario utilizar los formularios sin sobrecargar el peso del material de construcción prometido / vertido. La silicona blanda se puede exprimir con un peso excesivo. Para evitar que se doble, coloque la forma de antemano, por ejemplo, entre los restos de una tabla gruesa o madera, entre los ladrillos que sostienen sus puntos de anclaje más importantes. Los moldes de aluminio y acero, por regla general, no requieren tanta escrupulosidad y escrupulosidad: son bastante duros.

Lo mismo puede decirse del plástico duro o yeso.... Si deja el molde fundido solo, después de grabar las burbujas de aire del cemento o del mortero de cemento y arena, eventualmente permitirá moldear segmentos de baldosas perfectamente planos. Las baldosas curadas se pueden quitar fácilmente del molde. Es fácil de lavar, limpiar la forma de los restos de hormigón. Si se utilizó un lubricante, ellos mismos se quedarán atrás. Verter los segmentos de azulejos "secos" hará la tarea más difícil. Puede intentar remojar los rastros y residuos de cemento sin utilizar métodos de influencia contundentes. Por ejemplo, cubrir con aceite de trabajo y dejar actuar durante varias horas o días. Entonces, para que su proceso de producción no permanezca inactivo durante días, debe tener a mano docenas o incluso cientos de formularios de este tipo: mientras algunos están "empapados", otros se utilizan.

El reflujo son los espacios en blanco de baldosas perfectamente planas, puede procesarlos adicionalmente. Por ejemplo, puede afilar ligeramente los bordes afilados de cada fragmento en el molinillo para que no se rompan con el menor movimiento descuidado. En este caso, se requerirá una lechada adicional de los espacios (uniones) formados después de la colocación.

Para obtener información sobre cómo hacer formas para pavimentar losas con sus propias manos, vea el siguiente video.

El comentario se envió con éxito.