Colocación de losas de pavimento sobre una base de hormigón.

Los adoquines son el mejor material para organizar sitios, calles de la ciudad y senderos de jardines. A partir del material de este artículo, aprenderá cómo colocarlo correctamente sobre concreto con sus propias manos. Consideraremos en detalle paso a paso las etapas de instalación en almohadas de diferentes composiciones.

Características tecnológicas

La colocación de losas de pavimento sobre hormigón es garantía de la calidad de la calzada. La base de hormigón es estable y duradera. A diferencia de otras estructuras, es inerte a las influencias atmosféricas y no se dobla con cargas de peso máximo.

Esta tecnología se utiliza por razones de practicidad. Tiene demanda si necesita colocar baldosas en un área con suelo inestable. Por ejemplo, esto es cierto cuando el suelo en el sitio o en el patio de una casa privada se encoge o se agita en el lugar de la mampostería.

Una característica distintiva del método de colocación de adoquines sobre hormigón es la creación de una superficie perfectamente plana con una geometría estricta. Otros impulsores tecnológicos clave incluyen:

- resistencia a la deformación durante muchos años de funcionamiento;

- mayor resistencia a las heladas, sujeto a las reglas de instalación;

- resistencia al encogimiento, máxima fijación de todos los elementos;

- costo aceptable de material y tiempo óptimo de instalación;

- intensidad de trabajo del trabajo en comparación con la arena y el cojín de cemento y arena;

- drenaje insuficiente de agua y humedad, la necesidad de un sistema de drenaje integral;

- Desmontaje problemático en caso de daños a los elementos del revestimiento terminado.

A diferencia de otros sustratos, la colocación sobre hormigón es inamovible. Este pavimento se recomienda para la disposición de aparcamientos, aceras dentro de la ciudad, así como vías de acceso. Se recurre a este esquema de colocación cuando el sitio está ubicado cerca de las canteras, en lugares donde no hay posibilidad de desmantelar el material.

La tecnología de instalación implica una preparación cuidadosa de la base, nivelar la superficie y crear una regla de hormigón utilizando estructuras de refuerzo. La confiabilidad y durabilidad de todo el trabajo realizado depende de la base y el cumplimiento de las reglas de colocación. En este caso, la cimentación se cumple de acuerdo con ciertos requisitos.

Requisitos para una base de hormigón.

Es necesario montar losas de pavimento en una superficie completamente formada. Todo el trabajo sobre la eliminación de la cubierta vegetal, la compactación del suelo y la planificación se lleva a cabo de acuerdo con los requisitos de SNiP 3.02.01-87. La norma clave es la creación de una superficie de nivel básica.

Además, es necesario observar la pendiente, que al final debe ser de al menos 1,5 cm por cada 3 m de longitud de la pista hacia la pendiente de la superficie. La base a preparar debe estar compactada. Para estos fines, se utiliza una técnica especial, sin olvidar la humectación oportuna de las capas individuales de la base que se equipa.

- Cada capa base tiene sus propios estándares de espesor y coeficientes de compactación. De acuerdo con la normativa, la arena compactada debe esterilizarse (tratada con medios especiales de esterilización).

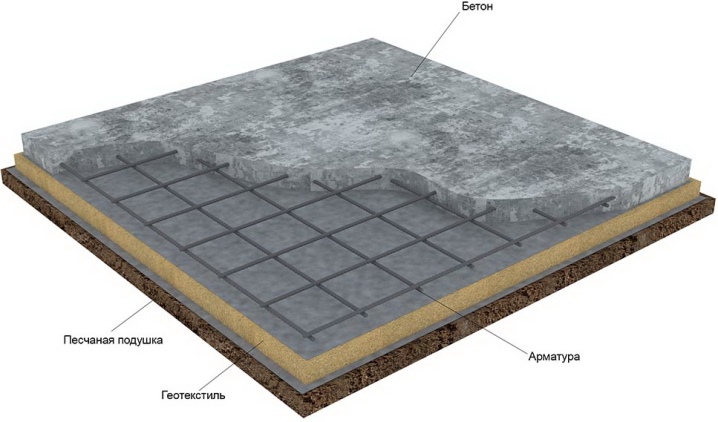

- Al organizar la base para verter concreto, se debe colocar impermeabilización. La densidad de la capa de separación debe ser de al menos 120-150 micrones. En ausencia de geotextiles, se debe utilizar una película de polietileno densa con una superposición mínima de 15-20 cm.

- De acuerdo con los requisitos de SNiP, es necesario utilizar una mezcla de hormigón de clase B15 en el trabajo. En este caso, el espesor óptimo de la capa de hormigón debe ser de al menos 15 cm.

- Para fines de refuerzo, es necesario utilizar refuerzo. El refuerzo mínimo supone el uso de una red con un diámetro de alambre de 5 mm y celdas de 15x15 cm. Si la tecnología permite la sustitución del refuerzo, se agrega fibra metálica al hormigón (utilizando hormigón reforzado con fibra).

- Los áridos de hormigón se pueden lavar y fraccionar. En este caso, el tamaño de grano no debe superar los 2,5 cm. No debe haber inclusiones extrañas en la capa superficial del hormigón. Su contenido de humedad no debe exceder el 5%.

- El ancho de las juntas de dilatación en el centro de las canchas debe ser de 2,5 cm. Se rellenan de acuerdo con los códigos de construcción. Para reducir la tensión superficial, se dedican a cortar hormigón en tarjetas con una costura de contracción.

- El trabajo de instalación se lleva a cabo en clima seco a una temperatura no inferior a +5 grados Celsius. En un plazo de 7 a 10 días desde el comienzo del endurecimiento del hormigón, la superficie está protegida de la precipitación y la pérdida de humedad. Además, se mantiene el modo óptimo para aumentar la fuerza de la base.

- La uniformidad de la superficie se controla mediante un riel largo de 3 metros o una regla. Los estándares permiten una ligera desviación: no más de 3 mm por cada 3 m de longitud en cualquier dirección.

El diseño de drenaje se determina para cada proyecto específico de forma individual. El drenaje es un requisito previo para la preparación de cimientos de alta calidad. Esto es necesario no solo para eliminar la humedad, sino también para evitar la erosión del suelo en el lugar donde se colocan las baldosas. La impermeabilización evita que el agua entre desde abajo.

La base debe ser casi perfecta. La calidad de la colocación y unión depende de esto. Se excluyen las distorsiones e inconsistencias de los mosaicos. Todas las capas de base preparadas deben ser estables y estables.

Preparación de materiales y herramientas.

Para colocar losas de pavimento con alta calidad y preparar adecuadamente la base, es necesario comprar herramientas y consumibles:

- hormigonera;

- arena;

- grava;

- cemento (preferiblemente M500);

- nivel del edificio;

- apisonadora;

- estacas y cordón de marcado;

- Mazo de goma;

- escoba, rastrillo;

- regadera (manguera de riego).

Además, debe preparar los adoquines. El material debe tener al menos 200 ciclos de congelación, resistencia superior a 30 MPa, absorción de agua hasta 5%, abrasión hasta 0,7 g / cm2. El grosor del adoquín se selecciona en función del tipo de cargas planificadas.

Si decide equipar un camino de jardín o acera, debe tomar un material con un grosor de 3 cm (baldosas finas). Si es necesario colocar una piedra por donde pasará un automóvil, es mejor tomar adoquines de 5 cm de espesor, se toman baldosas de 8 cm de espesor para arreglar las carreteras en lugares donde se mueven vehículos pesados.

El cálculo del número requerido de baldosas depende del tamaño del área de colocación, los parámetros de los módulos de baldosas, el tamaño de las juntas a tope. Los profesionales hacen los cálculos con bastante rapidez. Para los principiantes, es más fácil recurrir a las calculadoras en línea que determinan la cantidad exacta de materias primas necesarias.

Sin embargo, tales cálculos no tienen en cuenta el patrón del revestimiento y las peculiaridades de la forma del pavimento. Para simplificar el trabajo y lograr la identidad de las juntas de las juntas, vale la pena comprar un paquete de cruces para colocar baldosas. Para podar, puede usar un molinillo.

Para no confundirse con la elección, debe solicitar materias primas de revestimiento con un stock pequeño (hasta 10-15%). La cantidad requerida se puede verificar con el vendedor. En las tiendas especializadas existen programas especiales para el cálculo. El stock se toma para recortar bloques a lo largo de los bordes, daños durante el transporte y reemplazo de elementos en caso de daño accidental.

Instrucciones de instalación paso a paso

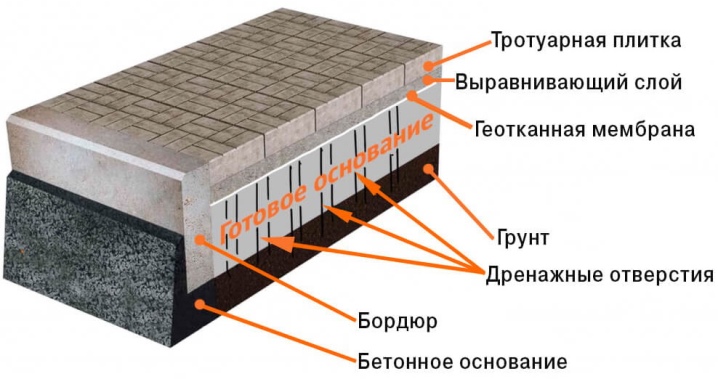

Inicialmente, están comprometidos en trabajos preparatorios. Para hacer la base de acuerdo con todas las reglas, debe crear una base para verter concreto. En otras palabras, una torta de capas se construye a partir de varias capas de diferentes materiales.

Trabajo de preparatoria

Primero, se marca el área requerida, analizando sus características (resistencia, ángulos de pendiente, humedad del suelo). Después de eso, se compran las herramientas y los materiales necesarios. Una vez elegidos los límites del pavimento, las estacas se clavan en el suelo. Se tira de una cuerda (hilo) sobre ellos, marcando los límites de la futura mampostería.

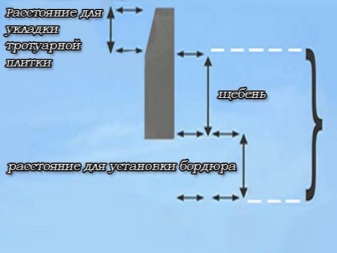

La colocación de losas de pavimento implica la creación de un pozo de cimentación. Para hacer esto, después de marcar, se dedican a la excavación. La profundidad de la zanja es de al menos 25-30 cm. Además, al marcar, el suelo se libera en lugares detrás de la cuerda por un par de centímetros. En el futuro, esto será útil para instalar bordillos.

El fondo y los lados del pozo excavado se limpian de raíces, malezas y guijarros. Retire todos los objetos extraños que puedan provocar la deformación de la base bajo carga. La capa inferior de suelo se nivela con un rastrillo. Después de eso, la superficie se humedece con agua (derramada de una manguera) para evitar el hundimiento del suelo.

Para sellar el fondo, puede utilizar un apisonador manual o neumático y agua. Espere hasta que la tierra esté completamente seca antes de continuar trabajando.

Es importante eliminar toda la capa de suelo suelto y fértil, ya que no se compacta, y la compactación de cada capa es un requisito previo para la preparación de una base confiable y de alta calidad.

Almohadilla de drenaje e impermeabilización

Independientemente del tipo de plataforma de hormigón utilizada, el drenaje se realiza en la preparación de la base. Un procedimiento típico requiere la creación de dos capas: arena y piedra triturada. Primero, se vierte una capa de arena sobre el fondo apisonado, cuyo grosor es de aproximadamente 5-10 cm. Se nivela teniendo en cuenta la pendiente requerida de la superficie, compactada con agua.

Posteriormente, se vierte sobre la arena una capa de piedra triturada de 10-15 cm de espesor, que también se apisona de acuerdo con la pendiente de la superficie. El tamaño de las piedras no debe ser demasiado pequeño o, por el contrario, grande. Si la piedra triturada es grande, se combará con el tiempo, lo que provocará la deformación de la base.

El apisonamiento de la piedra triturada debe tener cuidado: se colocará impermeabilización encima. El material puede rasgarse en los bordes afilados de las piedras, por lo que deben estar bien alineados. Un cojín de arena y grava debe reposar durante un par de días. Después de eso, puede continuar trabajando.

Es necesario construir un encofrado, que arreglará aún más la instalación, evitando su desplazamiento y curvatura. Para crearlo, use tablas de madera con un grosor de al menos 4 cm. El encofrado se fija con estacas martilladas en incrementos de no más de 1 m. Después de crear la caja, comienzan a colocar la impermeabilización.

La impermeabilización protegerá la base de hormigón del agua subterránea y asegurará una hidratación óptima del cemento. Mantiene la germinación de las malas hierbas, mantiene la integridad de la base durante mucho tiempo. Después de eso, se vierte una capa de piedra triturada encima. Se nivela y compacta, preparando la base para el refuerzo.

Hormigonado

La siguiente etapa del trabajo es la preparación de una solución concreta. La receta y la proporción de componentes para 300 kg de cemento son las siguientes:

- arena tamizada - 600-700 kg;

- piedra triturada o grava pequeña - 1000-1100 kg;

- agua - no más de 180 litros.

Además, se incluye un plastificante en la mezcla, que es necesario para impartir elasticidad a la solución.

Después de agitar la composición hasta homogeneidad, se vierte hormigón en el fondo de la zanja con una capa de 3-5 cm.En el futuro, se coloca una malla de refuerzo sobre ella, que se vierte con una segunda capa de hormigón de hasta 10 cm. grueso.

Si es necesario fortalecer una losa monolítica, haga una rejilla en 2 niveles. Las esquinas metálicas se colocan debajo del refuerzo. El marco se coloca en el medio de la losa de hormigón armado.

Si el área de pavimentación es grande, el área debe dividirse en zonas. Los límites de cada uno de ellos son tablas de madera del grosor requerido. Las uniones entre ellos se sellan posteriormente con masilla bituminosa.Después del vertido final, es necesario esperar hasta que la base esté completamente seca.

Al verter, asegúrese de que el nivel del relleno no llegue a la superficie de la tierra. La capa superior de hormigón se nivela con la regla, sin olvidar la pendiente del drenaje.

Es necesario verter la mezcla de hormigón sin la formación de huecos y costuras frías, que reducen la resistencia del encofrado.

La instalación de los bordillos se realiza después de verter el hormigón. Se montan después de desmontar el encofrado, se colocan en el hueco restante y se vierten con hormigón duro. Se utiliza un mazo de goma para sellar la piedra. Si, durante la instalación, se forman pequeños espacios entre los elementos del bordillo, se vierten con hormigón líquido.

También puede poner un borde en las marcas colocadas, centrándose en los hilos estirados. En este caso, se cava una zanja con el ancho de un bordillo a lo largo de ellos. Su fondo está nivelado y apisonado; se agrega piedra triturada si es necesario.

Luego se vierte una mezcla de arena y concreto en el fondo. Al final del vertido, las piedras se sumergen en la solución. Luego se compactan, se nivela la posición. El bordillo se fija con el mortero en aproximadamente un día. Pasado este tiempo, los huecos entre las piedras y el suelo se rellenan y apisonan.

Después de eso, puede continuar con el trabajo y colocar las placas. Los bordillos están sumergidos en la zanja aproximadamente a la mitad de la altura. Las piedras ayudan a proteger las baldosas de daños durante el uso. Según los requisitos técnicos, la altura del bordillo debe ser ligeramente inferior a la altura del adoquín. Esto es necesario para un drenaje óptimo de la superficie del revestimiento.

El tipo de trabajo adicional depende de la carga de peso sobre el pavimento. Si un camino de entrada para camiones está equipado con materiales de construcción, los adoquines se adhieren a pegamento o cemento. Cuando la carga sea menor, use la tecnología con una almohadilla de arena y cemento.

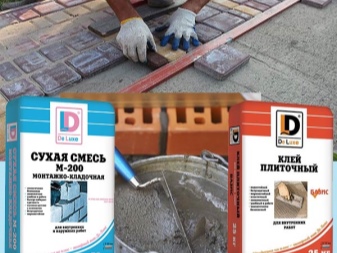

Para mortero de arena y cemento

No es difícil colocar losas de pavimento sobre un mortero de arena y cemento. La tecnología es bastante simple y le permite lograr un pavimento de alta calidad.

La arena se combina con cemento, la solución se amasa, luego se aplica al alcance de las manos y se nivela con una llana dentada. Luego se colocan las baldosas.

El dibujo se puede colocar con placas de uno o diferentes colores. Para que se vea hermoso, el diseño se planifica incluso antes de la compra del revestimiento. Se tiene en cuenta el número de bloques de diferentes colores, su posición, la simetría alrededor del centro.

El mortero de cemento es una base confiable para la colocación. En este caso, se permite que las costuras se procesen enrollando con un humedecimiento completo. El método de instalación es el mismo que para el revestimiento de suelo cerámico convencional. Es imperativo lavar los restos de cemento y arena.

En pegamento

Puede pegar las tablas con pegamento con una base de polímero o cemento. Al elegir una opción adecuada, se tienen en cuenta la clase de resistencia a las heladas de la composición y su elasticidad. Cuanto más alto sea, mejor será la amortiguación de pegamento y mejor será el cojín de la base.

La técnica es similar a la colocación de tejas y mortero. Se aplica pegamento a la base y al propio elemento, se distribuye por la superficie, después de lo cual se coloca el módulo con alguna hendidura en el adhesivo.

Los adhesivos se secan muy rápidamente debido al corto ciclo de vida de la solución diluida. Por tanto, hay que amasarlos en pequeñas porciones. Este es el material de los especialistas, es más fácil para los principiantes trabajar con una mezcla de cemento y arena.

La composición se aplica a la regla de hormigón con una capa delgada (no más de 1 cm). Después de eso, las baldosas se colocan utilizando cruces de plástico para la identidad de las costuras. En los bordes, los módulos se cortan con una amoladora. Al final del trabajo, las costuras se tratan con pegamento o punzonado.

Para mezclas secas

El esquema de revestimiento según esta técnica es algo diferente. Cuando se usan mezclas secas, después de la preparación y el vertido de la regla de hormigón, se vierte material seco sobre la base seca. El espesor medio de la capa es de 3-5 cm. La mezcla se distribuye sobre la base mediante una regla, nivelar la capa.

Después de eso, comienzan a instalar las losas de pavimento.La colocación se realiza de acuerdo con el patrón seleccionado. Los patrones típicos son los patrones de espina de pescado, trenzas, diagonales y de tablero de ajedrez. Al final del trabajo, todo el revestimiento se derrama con agua. Esto asegurará los elementos a la base y entre sí.

Una vez que el revestimiento está seco, se dedican a sellar las costuras. Para hacer esto, se rellenan con una mezcla seca y se vuelven a derramar. Después de 2-3 días, la composición finalmente solidifica. Queda por eliminar los escombros restantes, deshacerse del polvo y derramar la acera bajo la fuerte presión del agua.

Eliminación de posibles problemas

Para evitar errores en varias etapas de la instalación, debe prestar atención a varios matices.

- Las dimensiones de la vía y la plataforma se seleccionan de tal manera que se colocan losas macizas entre los bordes. Esto reducirá el desperdicio y el desperdicio de materiales de construcción.

- El corte de adoquines se realiza mejor con una amoladora con un disco diseñado para superficies de piedra. Debe cortar las barras correctamente: primero haciendo muescas y luego astillando. Se debe hacer una marca antes de cortar.

- Si no tiene mucha experiencia trabajando con mezclas de construcción, no debe mezclar mucho a la vez. Las soluciones de trabajo (especialmente adhesivas) tienen un ciclo de vida corto. Cuando se agota, el pegamento pierde sus mejores cualidades, lo que puede afectar la durabilidad del revestimiento terminado.

- El cumplimiento de la tecnología de instalación es un factor clave en el trabajo. Si la base no está debidamente preparada, no se excluye la deformación y hundimiento del hormigón.

- Para que la baldosa se vea monolítica, durante la instalación, es necesario asegurarse de que esté sumergida en la almohada al mismo nivel. En este caso, si es necesario, debe recortar los bloques hasta que se agarren.

- Las formulaciones caducadas no deben usarse en el trabajo. Después de la fecha de vencimiento, pierden sus propiedades. En este caso, no debe contar con la durabilidad de la acera.

- La colocación de baldosas sobre hormigón sin pendiente está plagada de agua estancada. Si las juntas no se tratan adecuadamente, el agua fluirá a través de las juntas y se acumulará entre el bloque y el hormigón. Como resultado, el revestimiento se alejará de la base.

- Por lo general, las costuras se sellan con el material del cojín utilizado. Esta lechada evita el crecimiento de las plantas y evita que el agua fluya a través de las juntas hasta la base. Puedes frotar las costuras con un compuesto hidrofóbico.

Al colocar baldosas, además de la practicidad, no se debe olvidar la decoratividad del revestimiento. Los módulos dan la bienvenida a algún tipo de aleatoriedad. Si se colocan adoquines con diferentes tonos del mismo color, se debe evitar la formación de manchas. Los grupos de elementos en mosaico del mismo tono en el contexto general no se ven hermosos.

Para no dudar del color del material, debe comprarlo de un lote. Por lo que el revestimiento se verá monolítico y de estado. Si en la obra se utiliza una piedra de diferentes tamaños y colores, los diferentes tonos de la piedra no se notan tanto. En cuanto al patrón, todo depende de las habilidades de estilo y del patrón del patrón, así como de la cantidad de materias primas compradas.

Cuando trabaje con una base de hormigón vieja, antes de colocarla, inspeccione la base, límpiela de los escombros acumulados y las virutas. Dicha base es primero masilla y se deshace de las irregularidades, y se eliminan las áreas de daño significativo. Solo después de eso se coloca una almohada y luego la baldosa en sí.

Para obtener información sobre cómo colocar losas de pavimento sobre una base de hormigón, vea el siguiente video.

El comentario se envió con éxito.